Вы можете ознакомиться на нашем сайте с книгами по керамике

Справочные материалы

Гончарная глина — своими руками

Что такое глина, химический состав, информация о ее месторождениях в России и т.д, вы сможете прочитать в литературе.

Многие начинающие спрашивают: «А где взять глину, какая она должна быть?!».

Так как глина, это ваше основное сырье, то его вам всегда будет требоваться много. Поэтому лучше всегда иметь ее хороший и проверенный запас под руками!

Самое простое (но наверняка не всем доступное по карману!) купить готовую глину в специализированной фирме. Цена готовой вакуумированной глины около 20..24 руб. /кг. (красножгущаяся гончарная глина, октябрь 2005 год). Большой минус покупной глины – непостоянство свойств различных приобретаемых партий. Вам придется подстраиваться под нее, и проводить дополнительные пробные обжиги.

Если вы привыкли все делать своими руками, и знаете цену деньгам, то просто обязаны готовить глину самостоятельно!

Поиск и раскоп месторождения глины

Что вам потребуется? Штыковая лопата, пара х/б перчаток, кусок парниковой пленки и несколько полипропиленовых (или полиэтиленовых) мешков.

Находясь в сельской местности, достаточно пообщаться со старожилами этих мест и узнать откуда раньше бралась глина для производства черепицы и кирпича. Они наверняка покажут вам эти места! Не берите глину, которую используют для кладки печей – это обычно суглинки (смесь песка с глиной). Хорошая гончарная глина встречается в увлажнённых низменных местах, поросших белокопытником, мать-и-мачехой и подобными травами, на берегах небольших водоемов.

Найдя свое «месторождение» глины, снимите верхний слой дерна. Когда обнажится лоснящаяся, жирная поверхность глины – можете смело копать большими кусками! Прежде чем приступать к дальнейшим действиям, покажите образец глины с вашего «месторождения» опытному керамисту (гончару). Только он, на основе пробного обжига, сможет поставить точный диагноз: «подойдет» или «не подойдет» эта глина! Теперь вы понимаете, что запасы вашего «месторождения» должны быть как можно больше, чтобы вы «черпали» из него глину не один год! Постоянство состава глины позволит вам свести практически до нуля, брак при обжиге.

Итак… Откопанные и предварительно очищенные от крупных включений камней и растений, куски складывайте в подготовленные мешки. Когда закончите копать – прикройте свой раскоп парниковой пленкой, поверх нее уложите ранее снятый дерн (для защиты от размывания, загрязнения и пересушивания глины).

Если вы живете в городе где есть кирпичный завод, то можете приобрести глину прямо в карьере или на этом заводе. С кем и как договориться – разберетесь на месте! Старайтесь получить глину которую доставили с карьера и не проводили с ней ни каких действий! Однажды, по неопытности, я приобрел несколько кирпичей-сырцов, и сколько труда мне стоило получить из них гончарную глину!!! (В глину для производства кирпича обычно добавляют измельченный кирпичный бой и прочие прелести, поэтому измельчить глину напичканную твердыми частицами, а потом отфильтровать на сите…).

Измельчение глины

Если подготовка глины происходит зимой (наиболее удачный период для ее заготовки), то ее куски вынесите на мороз. Примерно через сутки, когда они хорошо промерзнут, занесите в теплое помещение. Глина, полностью оттаяв, будет рассыпаться в мелкую крошку прямо у вас в руках! Если до зимы далеко, то возможны два других варианта измельчения (попробуйте оба, и выберите наиболее удобный для вас).

Способ №1.

Разделите крупные куски глины (пока она пластичная) на множество мелких кусков (кубики с размером граней 30..40 мм.). Для резки глины используйте струну с ручками.

Хорошо высушите эти кубики в теплом месте – на солнце, около газовой или э/плиты. Как только все кубики высохнут и потрескаются, сложите их в мешочек из плотной ткани, и тщательно разбейте деревянным молотком (киянкой). Перед нанесением ударов положите мешочек на массивный кусок дерева или кусок толстой (от 50 мм.) доски. Получившиеся мелкие частицы глины высыпайте в любую пластиковую тару (тазик, ведро..).

Способ №2.

Возьмите старую шинковку, терку. Используя любую из них, строгайте имеющиеся у вас куски сырой глины на чешуйки. В крайнем случае, строгайте просто ножом, по всей длине глиняного куска (но это очень непроизводительно!). Ваша задача – получить тонкие глиняные пластинки.

Получение шликера

Шликер — это жидкая глина (суспензия глины в воде), консистенции магазинной сметаны.

Получившиеся по любому из вышеупомянутых способов мелкие частицы глины высыпайте в круглое пластмассовое ведро с горячей водой (температура максимальная, но чтобы руки не обжигало!). Круглая форма ведра или таза, гладкие стенки пластмассы — чтобы потом было легче отмыть эти емкости от остатков глины! Не заполняйте ведро до верха на 10 см. – иначе шликер будет расплескиваться при перемешивании!

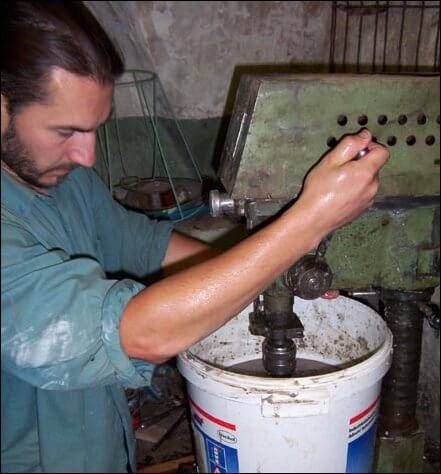

Накройте ведро п/этиленовой пленкой и поставьте на 5..8 часов в теплое место. Глина за это время набухнет и возьмет воду. Возьмите насадку и электрическую дрель (насадки продается в любом хозяйственном магазине). С помощью дрели тщательно перемешайте смесь в ведре. Вам потребуется около 10-15 минут. Во время перемешивания периодически меняйте направление вращения дрели (если дрель оборудована реверсом) и перемещайте насадку «по кругу» внутри ведра и вверх/вниз. Ваша задача – получить максимально однородный, без комочков раствор (для проверки опустите руки в ведро и «протрите» шликер между ладошками – не должно ощущаться комочков).

Можно обойтись и без дрели с насадкой, растирая и размешивая глину руками. Но в этом случае вам потребуется гораздо больше сил и времени!

Завершив перемешивание, обязательно поместите в ведро магнит на ручке, и тщательно перемешайте им шликер! Это позволит собрать на магните все мелкие металлические включения. Извлеките магнит из ведра, и дайте стечь с него шликеру. Снимите резинку удерживающую пакеты, и выверните их наизнанку. Весь сор и налипшие частицы останутся внутри пакета, который необходимо выбросить.

Для удаления металлических включений из глиняного раствора можно воспользоваться еще одним способом (для большей эффективности используйте оба!). Перелейте шликер в оцинкованным ведро. Снаружи ведра (на стенках и дне) прикрепите множество постоянных магнитов. Примерно через сутки, под воздействием магнитных полей и притяжения земли, все мельчайшие металлические частицы осядут на дне и стенках ведра. Также произойдет и отстаивание раствора – более тяжелые крупицы минералов и песка осядут в нижней части ведра. Аккуратно, стараясь не взболтать содержимое, перелейте шликер в другую емкость (желательно с крышкой).

ВНИМАНИЕ! Переливайте не весь шликер, — оставьте примерно 1/3 его часть. Этот остаток содержит крупные не растворившиеся минеральные частицы и его лучше использовать как затравку при приготовлении следующей партии шликера.

Шликер не стоит долгое время хранить в открытой таре — появится очень неприятный запах сероводорода, так как в глине присутствует органическая масса и свойственные ей процессы гниения!

Фильтрование шликера

После отстаивания и извлечения металлических включений, шликер необходимо подвергнуть фильтрации. Возьмите сито (идеально – металлическое), круглый пластиковый таз, ковшик и емкость для профильтрованного шликера. Чем меньше ячейки сита, тем оно более пригодно для фильтрования. Ориентируйтесь примерно на 500…800 отверстий на 1 см. кв. сита (можете отчертить фломастером квадрат 10х10 мм. и сосчитав число отверстий в одной стороне, перемножить). Поместите сито над тазиком, и ковшиком заполните сито примерно на 1/3. Больше наливать не стоит – будет расплескиваться при фильтровании. Покачивая сито влево/вправо, добейтесь опустошения сита. По мере фильтрования на сите будет оседать все больше и больше не фильтруемых частиц, которые, забив отверстия, будут мешать фильтрованию. Достаточно перевернуть пустое сито и выбить оставшиеся частицы на предварительно подстеленную пленку. По мере накопления профильтрованного шликера, опустите наполненное сито в него (притопив дно сита) и то опускайте, то приподнимайте сито. Это будет работать как насос, и масса из сита будет скорее фильтроваться!

Можете попробовать фильтровать через три слоя женских колготок (вложенных друг в друга). Залейте в них шликер, а получившийся ком, вдумчиво отжимайте! Остаток — органические включения, крупный песок — выбрасывайте, колготки промывайте и используйте повторно.

Введение добавок в шликер

Профессиональные гончары в получившийся отфильтрованный шликер вводят различные добавки. Например, для увеличения пористости черепка (после утильного обжига), для наилучшего сцепления глазури с поверхностью изделия вводят доломитовую муку (пропорции – это индивидуальный секрет Мастера!). После обжига обычной глины получается пористый черепок, который впитывает и пропускает воду. Для снижения водопоглощения, в шликер добавляют жидкое стекло (пропорции – строго индивидуальные, подбираются путем многократных обжигов образцов!). Но Печерская глина (Псковская область) без всяких добавок, даже после утильного обжига позволяет получить водонепроницаемые изделия.

Обезвоживание шликера

Самое сложное и энергоемкое – удаление влаги из шликера! Ведь шликер это раствор, а вам необходимо получить глину консистенции пластилина! Как этого добиваются в промышленных масштабах – можете прочитать в соответствующей литературе.

Мы же поступим так:

Возьмите изготовленную вами ранее гипсовую форму или форму с подогревом и проложите ее внутреннюю часть х/б тканью (для защиты глины от частичек гипса). Залейте получившуюся полость профильтрованным ранее шликером, накройте крышкой. Внутренняя структура гипсовой формы подобна губке, и поэтому она интенсивно вытягивает воду из шликера. Для ускорения этого процесса достаточно увеличить температуру формы до 40..60°С (поэтому эффективнее форма с электроподогревом). Периодически (два-три раза в день) прокалывайте глину деревянной палочкой. Как только по всему объему глина приобретет консистенцию твердого пластилина, извлеките ее из формы (вынимайте удерживая за х/б ткань). Полученную пластичную массу влажностью 23-25% положите на пару недель на вылеживание в помещение с высокой влажностью. При вылеживании происходят окислительные и микробиологические процессы, гидролиз полевого шпата, образование кремниевой кислоты, что способствует разрыхлению массы, дальнейшему разрушению природной структуры материалов и повышению ее пластических свойств. После вылеживания разрежьте глину на небольшие куски (примерно 1-1,5 кг.), еще раз промните, сбейте в прямоугольные бруски и заверните в герметичные полиэтиленовые пакеты. Храните в прохладном, влажном месте (для предотвращения ее высыхания).

Степень готовности глины к формовке на гончарном круге проверяется просто: глина должна быть максимально мягкой, но при этом не липнуть к рукам! Если помять глину, то на руках должен остаться только темный след. Если глина липнет к рукам, а при отлипе на ладошках остаются островки глины — глина сыровата. Достаточно оставить ее на час-два провялиться, потом опять помять, проверить – и при необходимости еще подсушить.

Не пересушивайте глину! Если глина суховата, то ее очень трудно центровать, и соответственно — формовать. Начинающим гончарам лучше работать с чуть переувлажненной глиной.

Хранение гончарной глины

Глина очень непритязательна. Достаточно герметично завернуть подготовленный комок глины в п/этиленовый пакет (а лучше – в два), и она сохранит все свои свойства на долгие месяцы! После длительного хранения глина может только пересохнуть. Для восстановления пластичности, достаточно завернуть подсохший комок глины в тряпку, хорошо пропитанную горячей водой (тряпку слегка отжать!). Полученный сверток положите в двойной п/этиленовый пакет. Через пару дней проверьте и промните глину. Если она недостаточно размягчилась, повторите процедуру.

Хранить готовую глину лучше в прохладном месте, при положительной температуре (например, в подвале). За день-два перед использованием, перенесите глину в теплое помещение. Из п/этиленовых пакетов извлекайте глину непосредственно перед началом работы с ней.

Повторное использование бракованных гончарных изделий

Бракованное изделие срезайте с планшайбы с помощью струны с ручками и откладывайте на фанерку. Через 2..4 часа, когда глина немного подсохнет, на этой же фанере промните ее как тесто и отформуйте круглый комок. Крепко сбейте его сильными ударами правой ладошки (сам комок держите в левой руке). Если вы левша – то наоборот: держите в правой, бейте левой… Сбитый комок, если не будете использовать его сразу, положите на хранение в герметичный п/этиленовый пакет. Придав глине форму шара, легче получить и сохранить однородность всей массы.

Для утилизации глиняных растворов (после мойки рук и гончарного круга, инструментов), достаточно дать раствору отстояться. Выступившую воду необходимо осторожно (не взбалтывая!) слить в канализацию, а концентрированный глиняный раствор вылить в гипсовую форму. Не допускайте попадания в глиняную массу сухих частиц со стенок посуды — они образуют неоднородные включения, которые позже вылезут при формовке на гончарном круге.

Рекомендуемая литература, ссылки:

(первая глава из серии «Руководство по работе с глиной», автор Кудрявцев Андрей Витальевич).

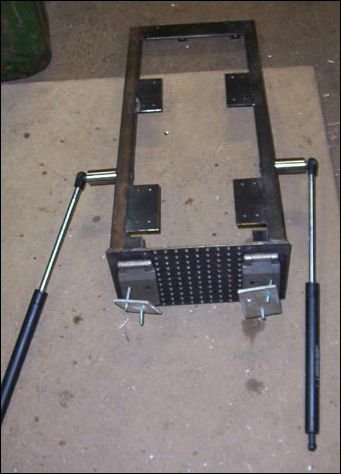

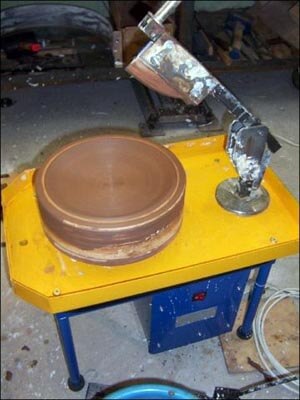

Четырехкулачковый патрон для гончарного круга

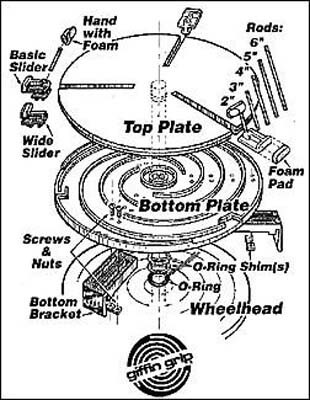

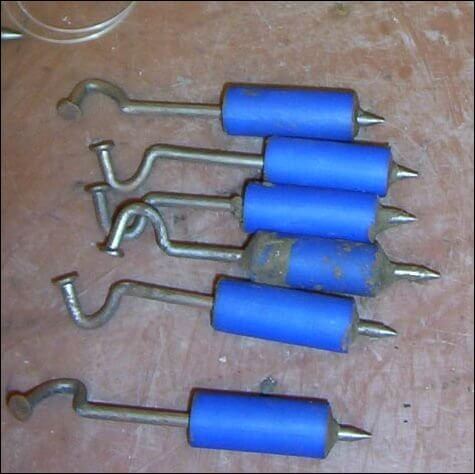

Это приспособление появилось за три месяца до рождения вакуумного столика. Увидел похожее устройство у одной американской фирмы:

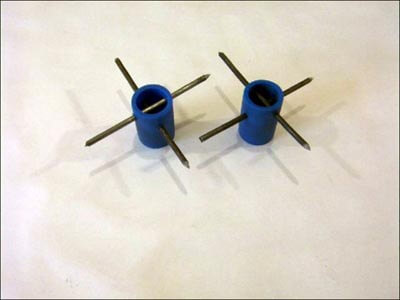

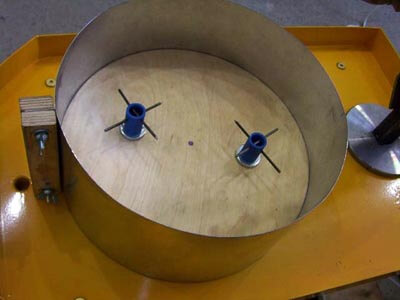

Но у них можно было зажимать только круглые предметы (патрон 3-х кулачковый), а у меня практически любой формы — n-гранники, квадрат. Достаточно удобное приспособление для гончарного круга PROFI-MAX. Жестко закрепляется винтами к планшайбе (на планшайбе два отверстия М8, закрытые алюминиевыми пробками).

На упорные шайбы можно установить специальные скобы с резиновыми губками, это позволит зажимать высокие изделия — до 400 мм высотой.

Принцип работы понятен из фото.

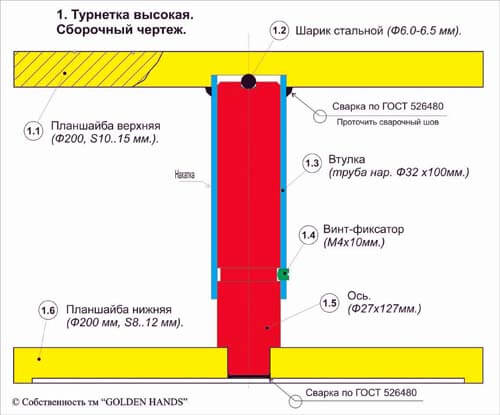

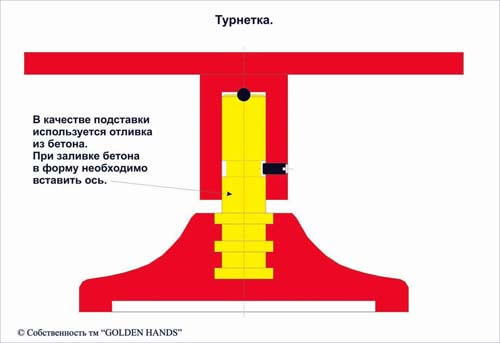

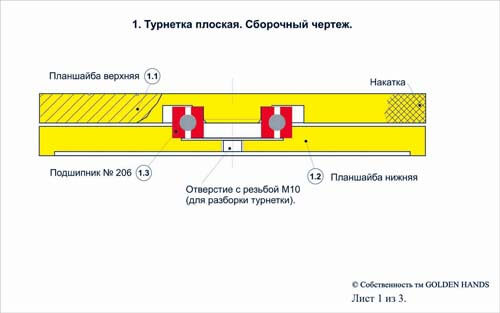

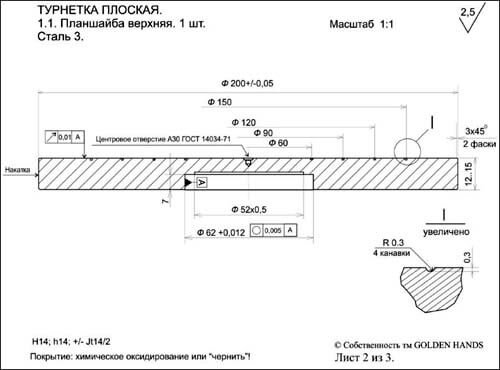

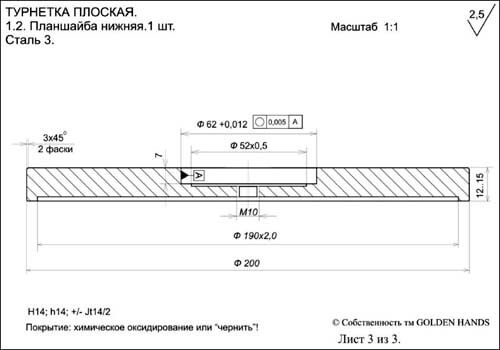

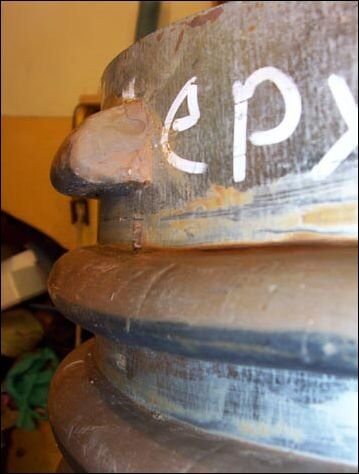

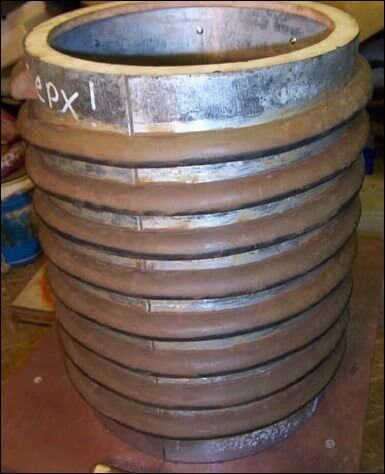

Как сделать настольную турнетку

Хотите сделать настольную турнетку своими руками? По Вашим многочисленным просьбам представляем рабочие эскизы на два вида турнеток. Для эконом-варианта можно использовать нижнюю часть, изготовленную из бетона (литье в форму).

ВНИМАНИЕ! При изготовлении деталей потребуется опытный токарь!

А может Вам будет проще купить готовую турнетку!

Также вы можете приобрести гончарное оборудование на нашем сайте.

С уважением, А.Кудрявцев

Ручной пресс для гончарного ремесла

Экспериментальная модель.

Штука очень удобная, особенно для получения трубчатых или профильных заготовок. Причем можно использовать трубчатые заготовки большого диаметра, укрепив их на планшайбе гончарного круга, и легко получать изделия большого диаметра, минуя сложный путь вытяжки из куска глины на планшайбе!

Главное при работе на прессе — применять ТОЛЬКО вакуумированную глину, и достаточно высокой влажности! Также необходимо изготавливать фильеру из листовой стали 4..6мм., а не то выдавит (на фото).

Комплект деталей для сборки ручного пресса

Глиняный профиль из мундштука

Дефекты внешней поверхности — невакуумированная глина

Слабые держатели необходимо в 3 раза более мощные

Руководство по работе с глиной

В последние годы выпускаются книги, которые по праву можно назвать «сборной солянкой» — понахватано с разных мест, информация порой не проверена и абсолютно поверхностна! Но зато все полито хорошим слоем «воды» — наверное для объема (ведь издательство платит от количества печатных листов)! Правда некоторые, особенно иностранные, отлично иллюстрированы!

Столкнувшись с этим прискорбным фактом, делаю первую попытку исправить ситуацию. Понимая, что практически невозможно чему-то научиться, просто прочитав книгу, я пытаюсь побудить читателя к ДЕЙСТВИЮ! Мой подход сугубо практичен — минимум прозы, максимум практически проверенной информации. Этому служат масса фото и подробное описание всех действий по шагам, практически проверенных автором! Мой принцип для активного читателя: «Делай как я, но сделай лучше меня!».

Вам остается всю полученную информацию пропустить через собственные руки. А испытав различные варианты — выбрать для себя наиболее оптимальный.

Быть может, я слишком идеализирую, и назначение книги несколько иное — просто донести информацию (хотя это задача газет и журналов..)?

Для меня идеалом остается техническая литература, выпущенная до 1953 года. Не знаю, с чем это связано, но ТА литература была действительно ДОСТОЙНОЙ!

Возможно ее высокое качество связано с тем, что тогда не было компьютеров и все делали РУЧКАМИ! А отсюда ответственность и качество (хотя и там изредка встречаются опечатки и огрехи).

Предполагается сначала подготовить и выпустить пять отдельных частей одной серии — «Руководство по работе с глиной». Многие материалы уже готовы, но пока разрознены. По мере готовности, вы их увидите. В дальнейшем, с учетом дополнений и изменений, возможно и выйдет большая практическая энциклопедия.

В качестве бонуса к ней: DVD-диск с подробным видео всех описанных в энциклопедии действий.

Руководство по работе с глиной. Часть 1.

Гончарный круг, материалы и инструменты.

(Первая книга серии. В доступной форме пошагово описаны действия по оборудованию собственной керамической мастерской, работе на электрическом гончарном круге, подготовке гончарной глины).

Скачать руководство по работе с глиной

Руководство по работе с глиной. Часть 2.

Изготовление гипсовых форм и формовка в них изделий.

В этой части вы узнаете как можно самостоятельно изготовить гипсовую форму и отформовывать в ней изделие -как на гончарном круге, так и простая отминка в форме. Какой выбрать гипс, как правильно подготовить гипсовую смесь? — на все есть четкие, проверенные на опыте ответы.

Большое внимание будет уделено техническому обеспечению — гипсомодельной и формующим приставкам для гончарного круга. На практическом примере показано изготовление гипсовой формы для сушки шликера.

Руководство по работе с глиной. Часть 3.

Ручной экструзионный пресс, дополнительное оборудование к нему, методы ручной формовки.

Огромное внимание уделено практическим аспектам различных методов ручной обработки глины, способам ее формования.

Руководство по работе с глиной. Часть 4.

Печь для обжига. Обжиг керамики.

Представлены подробные фото, описание по самостоятельному изготовлению печи обжига. Даны подробные рекомендации по расчету нагревательных спиралей, изготовлению муфеля. Открыты все технологические секреты по различным видам обжига. Описаны контроллер и программа GOLDEN HANDS для управления работой печи от компьютера.

Руководство по работе с глиной. Часть 5.

Декорирование керамики.

Рассмотрены основные виды декорирования керамических изделий, техника проведения работ.

Ваш Андрей Кудрявцев.

Февраль, 2006г.

Электрическая печь на 60 литров для обжига керамики – своими руками!

В краткой форме изложен практический опыт проведения расчетов и изготовления самодельной печи (февраль-сентябрь 2006 г.) для обжига керамики.

Повторить наш тернистый путь или подкопить денежек и купить готовую печь, — решать Вам самим!

Видеофрагменты

Изготовление монолитного муфеля (только как неудачный эксперимент).

Набивной и наливной способы изготовления огнеупорных кирпичей.

Изготовление муфеля из кирпичей.

Изготовление каркаса, корпуса и крышки, сборка печи.

С чего начиналось изготовление печи?

Мне всегда хотелось изготовить что-то необычное (в отличие от гончарных кругов!) а Андрей Копылов, профессиональный новгородский керамист-гончар, уже два года тормошил взяться за печь. И вот, уговорил!

Для начала просмотрели и проанализировали практически весь имеющийся отечественный и зарубежный опыт (благо, Интернет под руками!). Провели поиск отечественных поставщиков огнеупорных материалов, нагревательной проволоки и блоков автоматики. Самое сложное, на мой взгляд, остановиться на той или иной технологии изготовления печи. Их было несколько, и надо было выбрать наиболее простую и менее затратную (как оказалось впоследствии, выбранное решение — не самое дешевое и технологичное..).

Мы остановились на следующей конструкции печи:

- Шахтный тип (с верхней откидной крышкой и вертикальной загрузкой). Основные преимущества печей шахтного типа – отсутствие тяжелой, пространственно-силовой рамы для навески тяжелой дверки и равномерный прогрев изделий за счет симметричной 8-гранной камеры.

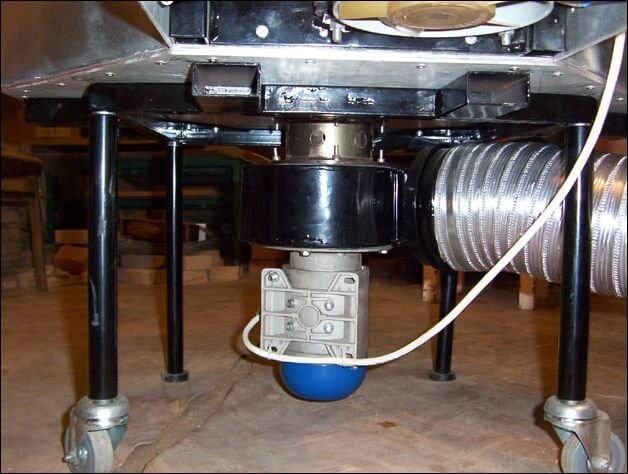

- Принудительная циркуляция воздуха внутри камеры. В России этим практически не пользуются, а у немцев и американцев почти все выпускаемые печи работают по данному принципу! В низу печи (в поду) сверлят несколько отверстий, связывающих внутренний объем печи с выходным патрубком вентиляционной системы. Когда закрыта верхняя крышка печи, вентиляционная система начинает высасывать воздух из печи.

Так как камера не герметична, то подсасывается немного и холодного воздуха (КПД печи при этом снижается на доли процента..). Получающееся движение воздуха: сверху — вниз. Таким образом, совмещается приятное с полезным: производится вентиляция камеры (уносятся вредные продукты обжига) и выравнивается температура по высоте камеры! Подкладывая дрова в печку, вы наверняка замечали что внизу, на колосниковой решетке самая низкая температура, а самая высокая – в верхней части печки, куда уносятся языки пламени! Это отчетливо видно на металлической печке-буржуйке (при выключенном свете). Ее верхняя часть раскалена, а низ – черный, холодный.

В нашей печке высота камеры – 550 мм., и если не использовать принудительную циркуляцию воздуха, то перепад температур по высоте (градиент температур) может составить до 150 градусов (при температурах 900-1000 С)! – т.е брак при обжиге керамики просто неизбежен!

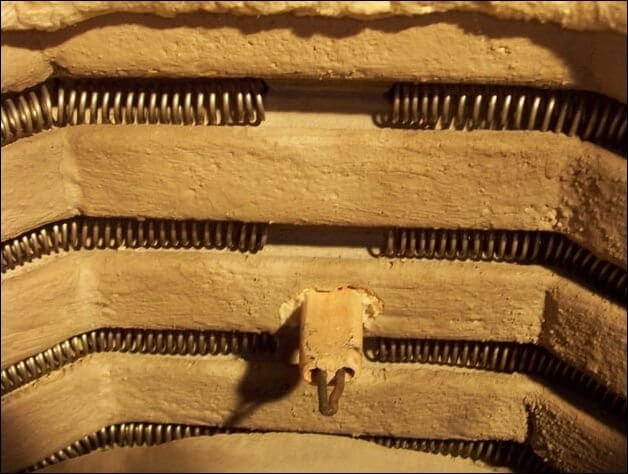

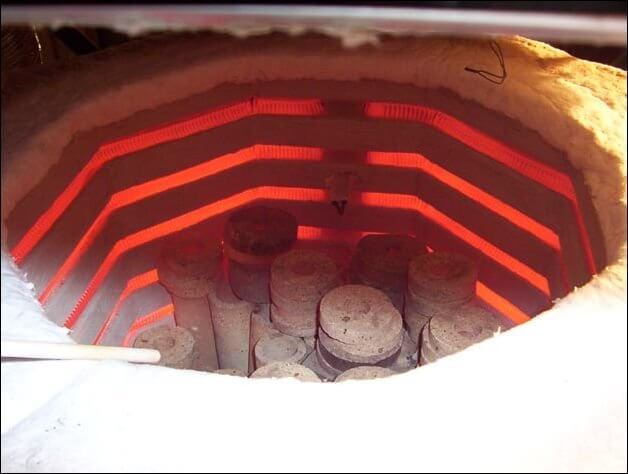

- Утопленные открытые нагревательные спирали. Уложив нагревательные спирали в фасонные канавки муфеля, мы увеличили полезное пространство камеры обжига (в отличие от варианта со спиралями, одетыми на фарфоровых трубках). Кроме того, мы защитили их от контакта с изделиями при садке. Если ставятся неглазурованные изделия, то в этом нет ничего страшного, но если глазурь попадет на нагревательный элемент, то это чревато его перегоранием именно в этом месте (образуется локальный участок перегрева).

Равномерное расположение спиралей по объему муфеля обеспечивает максимально равномерный прогрев изделий со всех сторон.

- Использование самодельных огнеупорных материалов. Муфель печи, крышка и верхняя часть пода печи изготовлены из самодельного пористого огнеупора. При изготовлении этих материалов были на практике проверены многие технологические приемы формовки и обработки огнеупорных материалов, что позволило продолжить эксперименты по получению формованных муфелей и заливной теплоизоляции. Для крышки были изготовлены две плиты толщиной 50 мм. После обжига на 1100 градусов и распиловки, из них была склеена двухслойная крышка, толщиной 100 мм. Сухой вес крышки (без металлического каркаса) – 16 кг., объемная плотность огнеупора – 280 кг./м.куб.

- Применение программируемого контроллера температуры с симисторными силовыми ключами. Это обеспечило возможность проведения обжигов в автоматическом режиме, при максимально мягком управлении нагревательными спиралями. Как оказалось впоследствии, использованный контроллер имеет множество слабых мест, и практически не может быть смонтирован любителями, не имеющими богатого практического опыта в электронике и электротехнике! Поэтому с декабря 2006 года я разрабатываю недорогой контроллер для управления обжигом от компьютера, который планируется поставлять в готовом решении: откалиброванная термопара (под данный контроллер и соединительный кабель), встроенный в контроллер симисторный силовой модуль с охлаждением. Покупателю останется только поместить кончик термопары в печь, подключить два провода от печи к контроллеру (для бытовой сети), и подключить кабель к компьютеру! Потом вставляете диск в компьютер, и вам в пошаговом режиме все показывают: как пользоваться программой, как вызывать готовые, и т.д.

Материалы для изготовления печи:

Для теплоизоляции (наружный слой) применили БСТВ (базальтовую супертонко-волокнистую вату). Ее плюс – обладает достаточно низкой теплопроводностью (ниже, чем у каолиновой). Но огромный минус, из-за которого не хочется ее и видеть – очень дискомфортно работать! При разворачивании, резке и уплотнении сильно пылит, и если работать без респиратора, легко заработать какое-нибудь хроническое заболевание дыхательных путей! А в респираторе не удобно! – лицо потеет, и дыхание затруднено! Кроме того в вате большое число игольчатых стекловидных включений, достаточно болезненно удаляемых из рук! С каолиновой ватой не сравнить – с той работать одно удовольствие, даже голыми руками!

В качестве материала нагревательной спирали выбран импортный сплав Еврофехраль GS 23-5. Его преимущества по сравнению с наиболее распространенным отечественным сплавом Х23Ю5Т — в более качественной металлургии производства. Например, содержание серы (наиболее вредной составляющей любого сплава, влияющей на охрупчивание) в Ерофехрале ниже в 3 раза (0,005 против 0,015). А заявленный производителем срок службы выше, чем у Х23Ю5Т в 2..3 раза. Даже внешне, Ерофехраль — блестящая, мягкая (отожженная) проволока. С ним приятно работать и просто брать в руки!

Для изготовления печи необходима хорошо оборудованная мастерская. Ведь вам потребуется проведение слесарных, сварочных работ, обжиг огнеупоров в печи и т.д. Мы с Андреем Копыловым объединили свои возможности: вся оснастка, формы, и конструктивные элементы печи изготавливались в моей мастерской, а все работы по получению огнеупорной керамики, сборка печи и контрольные обжиги – проводились в мастерской А.Копылова.

Обязательный первоначальный шаг – четкое пошаговое представление каждого предстоящего этапа работ, каждой технологической операции! Только мысленно проделав предстоящую операцию по шагам, можете приступать к ее практическому выполнению. Несоблюдение этого правила очень усложнит и затянет весь ход выполнения работ.

Некоторые необходимые расчеты

Прежде чем приступить к электрическому расчету печи, была проштудирована масса литературы, проанализированы мощности и габариты печей основных европейских и американских производителей. Получилось примерно такое соотношение мощность/литраж для электрических печей: 1кВт на 10 литров полезного объема. Т.е для 30 литровой – 3кВт., для 60 – 6кВт., и т.д.

Зная мощность печи, легко предположить, что в бытовой домашней сети в старом доме «хрущевке» возможно применение печи, объемом до 30-литров. Обычно на силовом щитке (там, где счетчик) стоят предохранители на 16 ампер. Проведя несложную арифметическую операцию, и умножив напряжение сети (220 вольт) на максимальный ток в сети (16 ампер) получим 3520 ватт, или 3,52 кВт (в более привычном формате). Это означает, что в розетку в своей квартире вы можете включить электроприборы, суммарная мощность потребления которых не превышает именно эту цифру — 3,52 кВт. Т.е включить печь на 30 литров вы сможете, но если при этом включите еще и утюг – то предохранители элементарно перегорят!

Поэтому печи на 60 и 120 литров предназначены только для помещений, оборудованных 3-х фазным напряжением и обязательно! – защитным контуром заземления.

Итак, печь на 60 литров. Мощность потребления 6 кВт. и необходима 3-х фазная сеть. Для 3-х фазной сети существуют два основных способа подключения нагрузки: «звезда» и «треугольник». Их основное отличие – при одинаковой мощности, в нагрузке протекают разные токи! Звучит оглушительно! Так как литературные сведения по расчетам нагревательных элементов разрознены, запутаны а иногда и просто противоречивы, до всего приходилось доходить самому. Ниже – этот по крупицам собранный, осмысленный и проверенный на практике, опыт.

Чтобы узнать, сколько потребуется нагревателей, и по какой схеме их соединить – произведем необходимые расчеты.

Схема «звезда»: Для 60-литровой печи потребляемая мощность: Р=6,0 кВт. Эта цифра складывается из мощности трех ветвей (Р=Р1+Р2+Р3). Т.е каждая ветвь потребляет по 2,0 кВт.

Напряжение сети каждой ветви – 220 вольт (фаза-ноль).

Ток в каждой ветви (он же, и общий ток потребления) равен 9,0 Ампер (делим мощность ветви на напряжение на ней: 2000/220=9).

Сопротивление каждой ветви одинаково, и равно: R1=R2=R3=220/9=24,44 Ом

Это значит, что для печи в 60 литров необходимы три нагревательных элемента по 24,44 Ома, соединенных по схеме «звезда». Но это расчетное сопротивление нагревателя при комнатной температуре, а ведь при нагревании, как известно, сопротивление растет! И может получиться так, что ваша печь не сможет разогреться до расчетной температуры! Поэтому необходимо уменьшить получившееся расчетное значение сопротивления на 10..15%, и использовать его на практике! В нашем случае: 24,44 – 10% =21,996 Ом. Округляем до 22 Ом.

Мы получили необходимое сопротивление нагревателя в каждой фазе — 22 Ом.

Что такое 22 Ома? – ведь вам это ничего не говорит, не правда ли?! Зато вам надо точно знать: спираль какого диаметра навить, из проволоки какого диаметра и какой шаг укладки витков!?

Прежде чем приступить к этим расчетам, нарисуем схему муфеля. Его внутренний диаметр 400 мм., высота – 550 мм. Примерный шаг укладки нагревательных спиралей внутри муфеля – 40-60 мм.

Эти цифры определяются конструкцией муфеля. В нашем случае, высота кирпича – 50 мм., значит и шаг укладки спиралей – 50..52 мм. (необходимо учитывать возможную шлифовку кирпичей, толщину клеевого шва..). Сверху и снизу отступаем по 40 мм. Получается, что мы можем разместить 9 спиралей (число должно быть нечетным, ведь фаз ровно три!).

Как уже было указано ранее, в качестве проволоки для навивки спиралей выбираем Еврофехраль GS 23-5. Ниже указана величина сопротивления одного погонного метра этого материала, но разного диаметра:

Электросопротивление:

Ом/м при t=20 °С для диаметра 1,8 мм. – 0,566

Ом/м при t=20 °С для диаметра 2,0 мм. – 0,458

Ом/м при t=20 °С для диаметра 2,2 мм. – 0,379

Но какой именно диаметр проволоки выбрать? Это зависит от величины протекаемого тока. Из справочников, для сплава Х23Ю5Т приведены рекомендуемые величины. Воспользуемся ими и для Еврофехраля.

Рекомендуемые диаметры проволоки Х23Ю5Т

| Сила тока, А | 1,0 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | 7,0 | 10,0 | 15,0 | 20,0 | 25,0 |

| Диаметр, мм | 0,2 | 0,3 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,3 | 2,0 | 2,5 | 3,5 |

В нашем случае, ток через нагреватель – 9 ампер. Если используем проволоку диаметром 1,8 мм. то она будет достаточно комфортно работать. Почему именно 1,8 мм. а не 2,0 мм. или другая? Просто именно она была в наличии на складе продавца!

А вообще, из опыта, чем толще проволока (в пределах расчетов), тем она дольше работает в печи.

Для того чтобы рассчитать необходимую длину проволоки, разделим получившееся сопротивление одной ветви на сопротивление одного погонного метра выбранной проволоки.

Для проволоки диаметром 1,8 мм.: 22/0,566=38,869 м. округляем до 39 м.

Для печи потребуются три спирали (по одной в каждую ветвь). Всего необходимо приобрести 39 х3=117 м. Или, округлив — 120 метров. Удельный вес для Еврофехраль GS 23-5 составляет: 7,1г/см.куб. Найдя объем 120 метров проволоки (объем всей проволоки равен площади круга умноженного на длину, все перевести в метры): ?R?L (3,1416х0,0009?х120=0,000305 м.куб.), и умножив на ее плотность – 7100 кг./м.куб., находим вес. Он равен 2,17 кг. При цене 315 руб./кг. (сентябрь 2006 г., с учетом доставки из Москвы), вы потратите около 684 руб. на приобретение проволоки на изготовление всех нагревательных спиралей для печи.

Аналогичные упражнения в арифметике вы можете провести самостоятельно для проволоки диаметрами 2,0 и 2,2 мм.

Мы рассчитали, что всего потребуется 120 м. проволоки. Определимся с диаметром спирали, и шагом ее намотки.

Диаметр спирали выбирается из условия (известно из справочной литературы):

D=(6..8) d — для нихрома

D=(4..6) d — для железохромалюминия (Еврофехраль)

Шаг витков спирали.

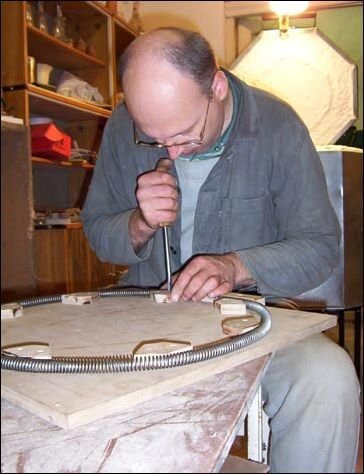

Намотка спирали.

На практике спираль обычно наматывается на токарном станке. На специальной оправке, виток к витку. После этого производится формовка спирали на специальном шаблоне. Перед укладкой в шаблон, спираль предварительно равномерно растягивается до заданной длины, и только после этого ей придаются необходимые радиусы закругления для комфортной укладки в канавки муфеля!

Мы остановились на наружном диаметре спирали равном 16 мм. Это связано с диаметром канала, куда укладывается спираль и с тем, что при меньшем диаметре потребуется большее число витков, и как следствие – большая длина спирали. Кроме того, при намотке спирали диаметром 16 мм. на токарном станке можно использовать в качестве оправки калиброванный пруток диаметром 12 мм. (вначале, для экспериментов, мы изготовили спираль наружным диаметром 15 мм., а для этого пришлось протачивать длинный пруток диаметром 12мм. до диаметра 11 мм. – сколько лишней и дорогостоящей работы!).

Шаг намотки выбираем 5,0 мм. При определении шага намотки необходимо руководствоваться следующими критериями:

- малый шаг – большая тепловая отдача спирали, но опасность межвиткового замыкания.

- большой шаг – снижается эффективная тепловая отдача спирали, но отсутствует опасность межвиткового замыкания.

Из проволоки диаметром 1,8 мм. и длиной 120 м. можно навить 2400 витков (длина одного витка спирали считается по формуле 3,1426хD (не забудьте все перевести в метры!). С учетом шага спирали в 5,0 мм., общая длина спирали составит 12 метров.

Как мы ранее рассчитали, внутри камеры обжига сделаны 9 канавок (наружный диаметр канавки – 440 мм.). Т.е на один виток внутри камеры потребуется 1,38 метра спирали. Наши 12 метров спирали достаточно комфортно поместятся в эти канавки!

Один практический момент: у нас три фазы, в каждой фазе – отдельная спираль. Делим 12 метров на 3, получаем 4 метра спирали на каждую фазу. Но это не технологично! – равномерно навить такую длинную спираль, и уложить ее — большая проблема! Кроме того, если она перегорит, потребуется замена всей спирали – а это дорого! Решение – в каждой фазе сделать спираль, состоящую из трех последовательно соединенных спиралей. Итак, в каждой фазе поместятся три спирали длиной по 1,33 метра, с шагом витков 5 мм.. Это уже вполне практичная длина: легко извлечь или установить спираль.

Итог: для печи объемом 60 литров, мощностью 6,0 кВт., потребуются 9 спиралей наружным диметром 16 мм, и длиной по 1,33 м. каждая.

Практический совет.

Проволока для намотки спирали обычно поставляется в виде бухты диаметром около 0,8м. Чтобы отмерить необходимую длину для намотки спирали длиной 1,33 метра, придется поломать голову! Можно попытаться ее растянуть, взять рулетку и измерить. Но для этого надо как минимум 2-3 человека и длинное помещение — до 15 м. А на улице- грязно.. Мы сделали проще: повесили бухту с проволокой на деревянном бруске. Отделили от бухты и друг от друга (чтобы витки не соприкасались друг с другом) 5..6 витков. Мультиметр (дешевый китайский, с цифровой шкалой) одним проводом подключили к концу бухты, а второй приложили примерно к шестому витку. Перемещая этот проводник по проволоке, нашли такое положение, когда мультиметр показал на дисплее 7,33..7,35 Ом. Кусачками перерезали проволоку в этом месте. Полученный отрезок — ровно 12,9 метра (для интереса проверили рулеткой — совпало!).

*(Цифры 7,33..7,35 Ом. – сопротивление каждой из 9 наматываемых спиралей).

Схема «треугольник»:

Мощность нагрузки: Р=6,0 кВт. (Из формулы Р=Р1+Р2+Р3). Т.е каждая ветвь потребляет по 2,0 кВт. Напряжение сети на каждой ветви – 380 вольт (фаза-фаза).

Ток в каждой ветви (он же, и общий ток потребления) равен 5,26 Ампер. (2000/380=5,26) Сопротивление каждой ветви: R1=R2=R3=380/5,26=72 Ом

Это значит, что для печи в 60 литров необходимы три нагревательных элемента по 72 Ом, соединенных по схеме «треугольник».

Как вы заметили, при соединении «треугольник» потребуется в три раза больше проволоки для намотки спирали! А это в три раза дороже, и в три раза тяжелее!

Поэтому для 3-х фазной цепи оптимально использовать соединение «звезда».

Изготовление печи.

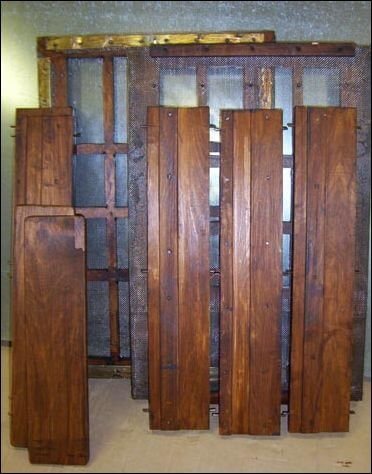

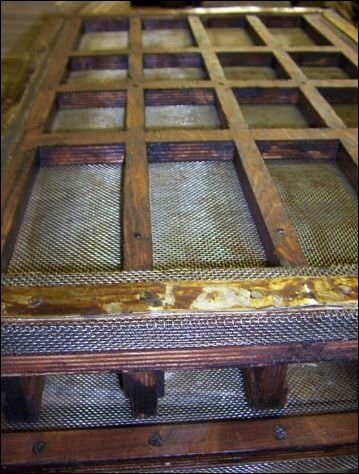

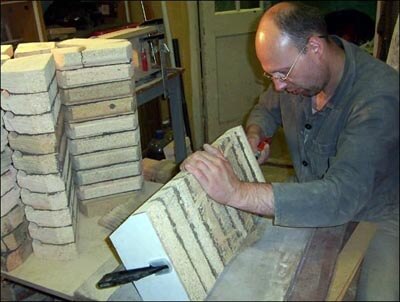

Сначала были разработаны и сделаны формы для изготовления огнеупорных кирпичей. Были опробованы два способа формовки: набивной (полусухая формовочная смесь) и наливной. Мы отказались от применения огнеупорных плит ШВП-350, так как возникали определенные трудности с их приобретением, да и не хотелось от кого-либо зависеть..

Набивной способ.

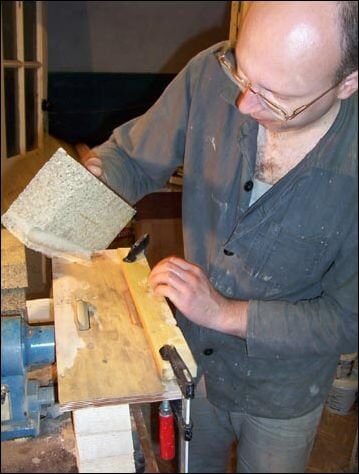

Использовались формы из фанеры, обработанные тремя слоями акриловой водоотталкивающей пропитки. Предполагалось применение фасонных форм (чтобы сразу получать фасонное углубление под спираль нагревателя). При изготовлении форм использовалась автомобильная шпаклевка и вытяжка по шаблону. Но уже первые набивки показали сложность распалубки форм. Были опробованы различные разделительные смазки, но все равно формовочный материал не хотел расставаться с формой, и геометрия отформованного изделия была изрядно нарушена. Пришлось изготовить новые формы (с сеткой) и формовать простой прямоугольный профиль (без канавок для спиралей) наливным способом. После сушки кирпичи обжигались в печи при 1100 С, потом распиливались в размер.

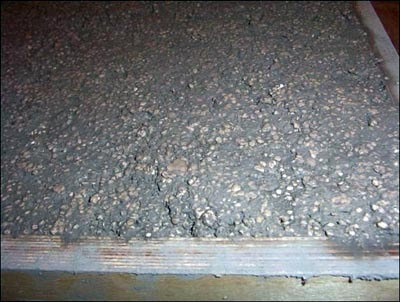

Наливной способ.

После изготовления форм проводилась их заливка ранее отработанными огнеупорными составами. Отработка необходимого состава заняла около 3 месяцев. В это время менялся состав наполнителей, связующего, их фракционный состав, режимы обжига. Основные используемые материалы: каолиновая вата, огнеупорная глина, тальк, жидкое стекло, выгорающие добавки (в качестве последних были опробованы супермелкие от распиловки мебельной ДСП и столярные опилки, пенопластовая крошка…). Изменяя соотношение компонентов, удалось получить огнеупорные материалы с плотностью от 200 до 700 кг./м.куб. Реальная огнеупорность – 1300С.

Дно и стенки муфеля были изготовлены аналогично, но без выгорающих добавок (для снижения пористости и увеличения механической прочности).

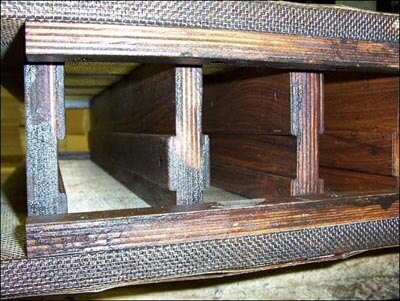

Муфель.

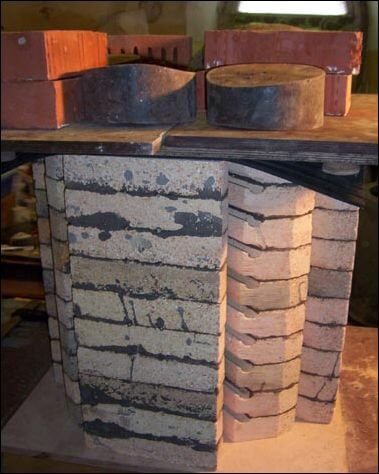

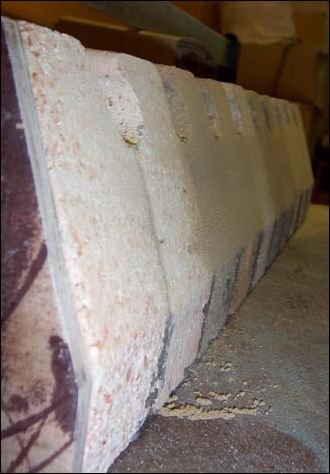

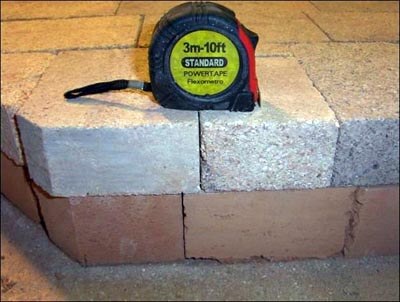

Муфель печи состоит из 80 кирпичиков. Каждый кирпич отфрезерован на специальном приспособлении. Чтобы не было пыли, кирпич перед фрезеровкой окунался в ведро с водой! Доводка формы канавки под спираль – вручную, плоским рашпилем. После фрезеровки каждый кирпичик распиливался по шаблону в стусле (ведь у нас муфель 8-гранник!). Пила использовалась обычная, по дереву, с крупным зубом. Пилить легко, необходимо только соблюдать аккуратность – материал достаточно хрупок, особенно на кромках. После распиловки кирпичи по 10 штук раскладывались в стопки на ровном основании (лист фанеры 15 мм.). Необходимо было добиться идеального совпадения канавок по высоте (ведь при обжиге происходила деформация кирпича, что сказывалось на изменении геометрических размеров последних). При необходимости, кирпичики в пачках переставлялись, или пришлифовывались на кордиеритовой площадке. После этого стопка кирпичей проклеивалась и прижималась грузом. Через сутки, после полного отверждения огнеупорного клея, блоки кирпичей пришлифовывались по предстоящей плоскости склеивания. Были случаи, когда некоторые блоки разваливались по местам склейки. В этом случае удалялись остатки старого клея, наносился новый слой, и снова под груз.

Под печи (дно).

Для наружного (нижнего) слоя пода печи были использованы имеющиеся в наличии суперлегковесные кирпичи заводского производства. В готовой печи, в дне были просверлены три сквозных тангенциальных отверстия (для завихрения воздушного потока в муфеле при откачивании воздуха внешним вентилятором).

Крышка.

Легковесные огнеупоры (200..280 кг./м.куб) были использованы при изготовлении крышки печи. При толщине крышки в 100 мм., и полном отсутствии наружного слоя теплоизоляции, температура на ее наружной стороне не превышала 35 С (при температуре в печи 1100 С)!

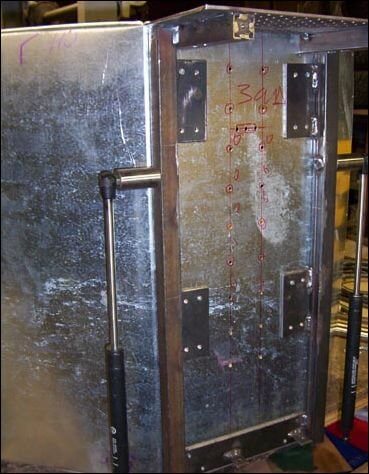

Каркас печи.

Кожух печи изготовлен из оцинкованной стали толщиной 0,8 мм. После проведения многократных обжигов пришли к выводу, что оцинковку необходимо красить! Ведь качество оцинкованного покрытия (особенно в последнее время!) оставляет желать лучшего, и если появились локальные царапины (а как без них – сколько с этим листом проводится механических операций!), то возникает очаг коррозии. Оптимально – покраска порошковыми красками. Тем более что максимальная температура кожуха не превышает 60 градусов (мы слишком сэкономили на теплоизоляции – вместо расчетных 30 мм., уложили 15 мм., ). При 30 мм. тепоизоляции температура на кожухе не превысила бы и 40 градусов.

Так как крышка (огнеупорная плита и металлокаркас – для жесткости) получилась достаточно тяжелой – около 24 кг., то для комфортного ее подъема были применены два газовых автомобильных лифта (по 140 Ньютонов каждый). Это обеспечило легкость подъема и фиксации крышки в открытом состоянии.

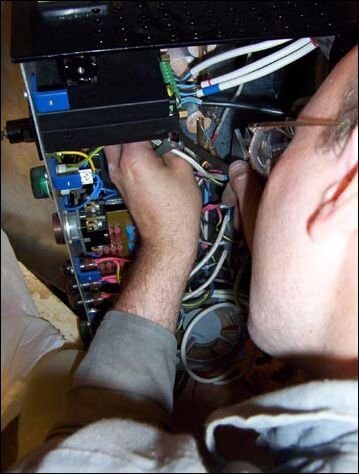

Программируемый контроллер и электросхема.

Чтобы не сидеть у печки сутки напролет и не следить за показаниями термопары, люди придумали и сделали программируемый контроллер. Наиболее продвинутые модели могут не только поддерживать заданную программу обжига, но и передавать информацию о процессе на компьютер, в реальном времени. Существует даже возможность управления режимом обжига дистанционно, через Интернет. Над подобной системой я сейчас и работаю.

Традиционно, для включения мощных нагревательных элементов использовались (да и используются..) электромагнитные пускатели. Пускатель – надежное устройство, если включается очень редко. А для точного регулирования температуры требуется частое включение/выключение нагрузки. В таком режиме ресурс работы пускателя резко сокращается. Приходится выбирать между точностью регулирования и надежностью. Другим недостатком работы с пускателем является тяжелый режим работы нагревателя. Включаясь на длительное время на полную мощность, он каждый раз нагревается «докрасна», что сокращает его ресурс работы. Учитывая вышесказанное, я рекомендую использовать симисторные силовые блоки, лишенные этих недостатков или мощные силовые блоки на твердотельных реле (последние пока, правда достаточно дорогие).

Успешных вам обжигов!

Ваш Андрей Кудрявцев.

02.01.2007г.

Формующая приставка для круга «PROFI-MAX»

Осознание выпуска подобной приставки пришло с годами. К сожалению, не каждый способен по учебному фильму научиться работать на гончарном круге… Не у каждого есть время и возможности получить практические уроки у профессионального гончара. А если круг уже куплен, потрачены деньги – что еще остается делать?!

Вот поэтому, чтобы вы смогли двигаться дальше в своем творчестве и не останавливаться на достигнутом, и была создана эта приставка. Путь к ней был долог. Прошло три года от идеи и первых экспериментов, до производства серийного образца.

Отрабатывалось все – удобство в пользовании, простота установки на гончарный круг, множество сопутствующей оснастки и самое главное – технология! Ведь процесс формовки должен быть прост и доступен. И пробные продажи подтвердили это.

Формовочная приставка позволяет в гипсовой форме, вращающейся на планшайбе гончарного круга, за одну минуту отформовать например, декоративную тарелку.

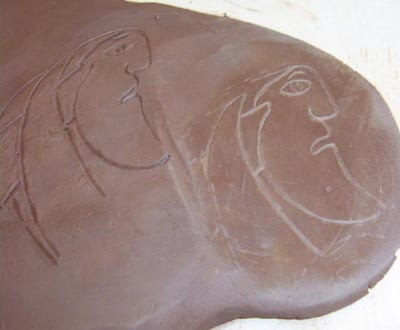

Через 15-20 минут после формовки, когда глина подсохнет и даст усадку, тарелка легко удаляется из формы. Потом можно приступать к декорированию блюда — прорезать, процарапывать, делать налепные элементы или тиснить рисунок штампиком. Применяя различные гипсовые формы, вы легко расширите ассортимент производимой керамики.

Особую сложность при декорировании, особенно начинающим керамистам, доставляет разметка рисунка. Так как я не художник, а инженер, то разработал и опробовал самую простую (на мой взгляд) технологию нанесения контура декора на изделие.

Прежде чем приступить к практической работе, ознакомился с работами известных керамистов. Оценил сложность и трудоемкость их работы. Особенно сложны для повтора элементы росписи с животными, людьми…

Наиболее просты в освоении простые геометрические, повторяющиеся орнаменты. Мне запали в душу кельтские узоры – в них есть магия притяжения! Поднял по ним массу литературы, скопировал множество рисунков. Но рисунок на бумаге – не есть рисунок на вогнутой части тарелки!

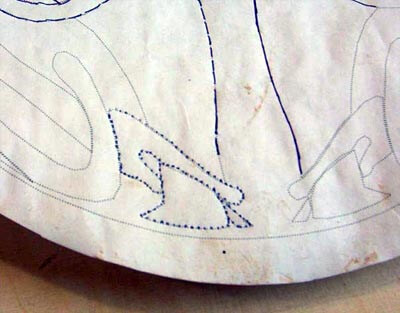

Провел множество экспериментов и предлагаю вам наиболее доступный способ нанесения контура рисунка на свежеотформованное глиняное изделие. Для начала, остановите свой выбор на рисунке. Отсканируйте его. Переведите его в векторный формат. Это возможно в любом векторном редакторе. В России наиболее распространен Corel Draw. В среднем на обработку одного орнамента у меня уходило от 45 до 55 минут. Векторный формат рисунка позволит вам легко менять масштаб, при неизменном качестве. Простой растровый рисунок, при увеличении теряет свою четкость, и появляются резко выраженные пикселы, которые забивают исходное изображение.

Когда векторный рисунок будет готов, подгоните его под размер вашего блюда. Готовый рисунок распечатайте на принтере. Перед выводом рисунка на печать, выделите все линии рисунка и сделайте их самыми тонкими, пунктирными и серого цвета (сбережете чернила и легче будет накалывать рисунок).

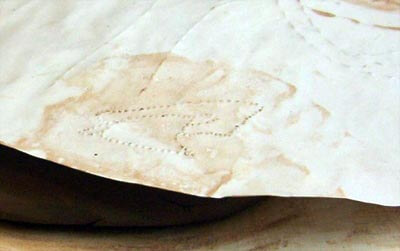

Теперь самое главное – необходимо изготовить рисунок-пуансон! Т.е вам необходимо получить листок бумаги, который по контуру рисунка с обратной стороны имеет выступы. При вкладывании рисунка в слегка подвяленную глиняную тарелку, вам останется прогладить его сухой тряпочкой. Выступы рисунка оставят четкий оттиск в мягкой глине. По этому контуру вы сможете расписать ангобами, или процарапать (фото 19-24). Итак, листок с рисунком вышел из принтера. Обрежьте рисунок по наружному диаметру с припуском около 5 мм. Разложите на столе газету, и положите на нее ваш вырезанный кружок рисунком вниз. Широкой щетинной кистью нанесите тонкий слой клея «Супер-ПВА». Наносить необходимо именно один тонкий слой – при большей толщине пленки появятся трудности при тиснении контура рисунка! Кисть не должна «лезть», а тонкая пленка клея должна быть ровной -без комочков и выступов!

Просушите листок не менее 2 часов при комнатной температуре. Нанесение клея служит для протекторной защиты бумаги (без него бумага так сцепится с влажной глиной и размокнет, что потом будете отдирать ее по клочкам!) и для сохранения формы тиснения рисунка. Клей высох – на обратной стороне листа получилось ровное, глянцевое покрытие. Положите на стол кусочек плотной ткани (плащевка и т.д).

Примерная толщина — около 1,0..1,5 мм. На ткань положите ваш листочек, рисунком вверх. Шариковой ручкой начните накалывать рисунок по контуру. Именно накалывать (точка за точкой), а не обводить. Если рисунок крупный – наколы делайте реже (через 5..8 мм.). А если рисунок очень мелкий – накалывайте точка к точке.

Используйте шариковую ручку с самым острым кончиком, тогда накол будет четче. Наколотый рисунок оставляет более четкий оттиск на глине, чем обведенный. Если вы пробиваете дырочки насквозь, значит слой ткани немного толстоват. Ваша задача – получить четкий выступающий контур рисунка на обратной стороне листа (там, где клей)! Чем больше высота выступа – тем четче будет ваш оттиск на глине.

Надрежьте рисунок по периметру, в трех-четырех местах (это обеспечит лучшее принятие вогнутой формы бумагой). Вложите рисунок в отформованную тарелку (тарелка должна быть чуть подвялена на воздухе – при слишком сырой глине трудно будет получить четкий, не смазанный оттиск)! Тщательно прогладьте рисунок сухой чистой тряпочкой. При удалении листочка, на внутренней части тарелки должен остаться четкий оттиск. Рисунок-пуансон вы можете использовать практически бесконечное множество раз (при условии работы с мягкой глиной).

Для продления срока службы, необходимо нанести протекторный слой со стороны рисунка . Для этого достаточно нанести один слой какого-нибудь водоотталкивающего покрытия (лак для волос, нитролак).

Получив четкий оттиск рисунка на изделии, вы можете нанести сплошной слой ангоба (например, белого). После его высыхания процарапайте рисунок по нанесенному контуру. Удобный инструмент для процарапывания – круглый надфиль с рифленым тонким кончиком, или стек с тонкой проволочной петлей на конце. Все операции по прорезанию, процарапыванию лучше делать после подвяливания глины. Тогда края канавок получаются четкие и ровные. Внутреннюю часть тарелки покройте слоем бесцветной глазури, и после окончательной просушки — в печь на обжиг!

Фото 1-8. Формующая приставка.

Фото 9-14. Изготовление гипсовой формы.

Фото 15-22. Формовка тарелок.

Фото 23-28. Изготовление шаблона и нанесение контура на тарелку.

А.Кудрявцев, апрель, 2007г.

Детский гончарный круг

Дорогие родители, вы уже столкнулись с тем, что ваш ребенок, вернувшись из школы, сразу садится за компьютер и играет до тех пор, пока ваш крик не оторвет его от компьютера?!

Что же можно предпринять? Болезнь (а это настоящая болезнь) лучше лечить на ранней стадии, а еще лучше – ПРОФИЛАКТИКА. Ребенка нужно чем-то занять! Это от безделья он идет на улицу и попадает в дурную компанию, или целыми днями и ночами сидит за компьютером. Оба варианта одинаково опасны при кажущихся отличиях.

Раньше таких проблем не существовало. Была масса спортивных бесплатных секций, кружков. Сейчас все изменилось. И если вы не хотите столкнуться с большими проблемами (дети растут и проблемы – соответственно), то примите решение прямо сейчас.

На мой взгляд, наиболее интересным и перспективным на сегодняшний день является гончарное ремесло. Я не раз наблюдал, как впервые севший за детский гончарный круг ребенок через 5-6 часов занятий уже добивался определенных успехов и получал простые гончарные формы ввиде горшочков и тарелок.

Гончарный круг для детей

Гончарный круг для детей

Гончарное дело интересно как подвижным детям так и усидчивым. Первые — хотят быстро получить конечный результат и как правило получают его через несколько занятий — небольшой сосуд из куска гончарной глины. А более медлительные детишки достигают больших успехов благодаря своему кропотливому труду и усидчивости за гончарным кругом.

Возможно, научившись работать на гончарном круге, ваш ребенок станет всемирно известным керамистом-гончаром и обеспечит себе и вам финансовое благополучие. А может просто приобретет любимое ремесло, почувствует свою значимость, подружится со своими руками и будет счастлив.

Он сможет изготавливать красивые керамические изделия – кувшины, вазы, горшочки для цветов, тарелки и т.д. У него всегда будет самый оригинальный подарок для своих друзей. А в доме появится экологически чистая посуда, из которой будет приятно кушать.

Недаром говорят, что еда приготовленная в посуде, сделанной своими руками, намного вкуснее и полезнее. Ведь вместе с ней гончар-керамист передает свою любовь и частичку себя. Издавна известно, что работа с глиной благоприятно воздействует на кожу, а также развивает творческие способности и творческое воображение. Этим никак нельзя пренебречь, выбирая ремесло для своих детей.

А главное, детский гончарный круг может сплотить вашу семью! Каким образом, спросите Вы? Очень просто. Уверяю Вас, что творческий процесс — штука очень «заразная», в хорошем смысле конечно. Если кто-то из семьи сядет за круг и сотворит красивый глиняный сосуд, то и остальные члены семьи тоже захотят попробовать себя в этом увлекательном занятии и выкрутить свое не менее красивое изделие.

В итоге вся ваша семья вместо того, чтобы сидеть из вечера в вечер перед телевизором или за компьютерными играми будет сидеть в очереди за право посидеть за гончарным кругом. В вашей семье будет всегда кипеть творческих процесс!

Наверняка у вас возник вопрос: какой же купить гончарный круг для детей?

Рекомендую Вам приобрести гончарный круг для детей Профи-Макс-M. Именно он подойдет ребенку от 8 лет и старше. Эта проверенная временем модель гончарного круга, которая уже более 10 лет существует на российском рынке и радует родителей и их детей своими возможностями.

Гончарный круг Профи-Макс-М хорошо зарекомендовал себя в детских учреждениях. Поэтому этот круг с уверенностью можно назвать детским гончарным кругом. Но не надо забывать, что этот круг является профессиональным, т.е. именно на нем работают профессиональные гончары-керамисты, а значит именно гончарный круг Профи-Макс-M подойдет для всей семьи: как для детей, так и для их родителей!

Дорогие родители, сделайте первый шаг навстречу вашему желанию! Воплотите свои детские мечты в жизнь и пусть ваши дети будут счастливее и духовно богаче вас!

Как купить гончарный круг?

Дорогие Женщины!

Я обращаюсь именно к вам! Вы самая активная часть населения Земли, стремящаяся ко всему новому. Вы всегда готовы с головой окунуться в омут неизведанного и с удивительной легкостью вынырнуть обратно! Вы легко ориентируетесь в море информации и практически всегда принимаете верное решение.

Но, когда наступает время принимать решение о покупке гончарного круга, Вам приходится нелегко! Посоветовать, подсказать – некому, ведь специалистов по гончарным кругам в России не так много… Толковой информации от них – еще меньше! Как в таких условиях принимать осмысленные решения?!

Поэтому прошу вас потратить немного времени и ознакомиться с нижеизложенным. Тогда вам не будет мучительно больно за бесцельно потраченные деньги и нервы!

Поверьте: моя цель не реклама производимых гончарных кругов (их и так достаточно успешно покупают), а попытка обосновать критерии отбора действительно качественного, удобного и практичного в применении оборудования на примере собственной продукции.

Когда мне по телефону звонит потенциальный покупатель и начинает интересоваться какой лучше купить гончарный круг, я, нарушая все законы логики, в свою очередь предлагаю ему попробовать свои силы на гончарном круге. Ведь сначала необходимо убедиться: это твое, или просто незрелое детское ЖЕЛАНИЕ.

Моя цель — не продать СТАНОК, а помочь осуществить мечту, сделать человека счастливым, в полном смысле этого слова! Именно поэтому постоянно совершенствую конструкции гончарных кругов, организую экспресс-занятия по практическому освоению гончарного ремесла, участвую в выставках и проведении мастер-классов по гончарному ремеслу .

Мало просто купить гончарный круг – надо еще и научиться на нем работать! Поэтому с ЛЮБЫМ гончарным кругом, вы БЕСПЛАТНО получаете учебный фильм по обучению гончарному ремеслу.

Как показала жизнь, не каждому в силу каких-либо причин удается научиться самостоятельно работать на гончарном круге. И если нет возможности посетить учебные занятия и получить практические навыки по ручной формовке на круге, то единственное решение — формующая приставка.

Имея такую приставку, вы не только получите удовольствие от легкости изготовления тарелок, но и сможете попробовать себя в бизнесе по продаже керамики, изготовленной своими руками!

Почему мне действительно легко разрабатывать и выпускать НАСТОЯЩИЕ гончарные круги? — потому что в отличие от большинства случайных людей, делающих жалкое подобие гончарных кругов в сараях и гаражах, я сам умею работать на гончарном круге, и соответственно вижу то, что скрыто от глаз начинающего гончара и этих самодеятельных конструкторов!

Также в обзоре я буду рассматривать только современные ЭЛЕКТРИФИЦИРОВАННЫЕ гончарные круги.

Покупать механические гончарные круги (где маховик раскручивается ногой), категорически не рекомендую, особенно при работе на круге детей. Открытый, массивный маховик может легко повредить ноги вашего ребенка! Также не рекомендую его и женщинам с красивыми, стройными ногами. Вот во что ноги могут превратиться!

Итак, на что следует обратить особое внимание при покупке гончарного круга:

Доступная цена гончарного круга

Это основной, но не всегда оправданный показатель. Ведь профессиональное и надежное гончарное оборудование, ручной сборки, не может стоить дешево. Поэтому, чтобы дать возможность практически любому желающему (пока разговор только о Москве..) попробовать свои силы за гончарным кругом, серийно выпускается гончарный круг для начинающих — «ГОША».

В России пока просто нет альтернативы этому кругу ни по цене, ни по возможностям. Профессиональные гончары используют его при работе на выставках, на выездных заказах. Но наиболее привлекателен он именно для начинающих, особенно с 9 лет и старше (в этом году попробовал своего 5-летнего Гошу поучить работать на одноименном круге..).

Ориентировочный диапазон цен: не более 22 000руб. – профессиональный круг, и до 12 000 руб. – за круг для начинающих. Это при покупке за наличный расчет. По безналичному расчету цены обычно выше на 20-процентов..

Внешний вид

К сожалению, это самый спорный и непростой критерий! Ведь при небольших объемах производства, при ручной, практически штучной сборке, очень сложно создавать вычурные формы, обтекаемые поверхности, применять разнообразные палитры красок.

Импортные круги, особенно сделанные из пластика, смотрятся достаточно выигрышно. Но — пластик, это проигрыш в жесткости и надежности. Конечно, если вы покупаете круг просто как предмет интерьера и престижа (будет он смотреться в этом углу, или лучше — в том..), то выбор за вами. На самом деле, даже простая железяка, если в нее вложены Силы и Душа, будет прекрасно смотреться в любом месте в любое время!

Выбирая круг, остановитесь на его функциональности: удобно ли его транспортировать в багажнике автомобиля, переносить с места на место, сидеть за ним. Ведь в большинстве случаев, профессиональные гончары работают сидя, причем много часов подряд. Уровень диска (планшайбы) на который крепится глина, обычно стараются расположить ниже уровня пояса.

Почему? При работе на круге руки ОБЯЗАТЕЛЬНО должны иметь опору!!! Рука – жесткий рычаг с фиксацией! Иначе им не сладить с живым комочком глины! При работе за кругом локти прижимаются к телу, опираются на колени, бедра… Ведь только при жесткой опоре рук у вас получится быстрое и успешное обучение работе на круге!

Конечно, можно приспособиться работать на любом круге (что и делают профессиональные гончары), и даже одной левой рукой, и с завязанными глазами (на примере новгородского керамиста-гончара Андрея Копылова). Но вы пока не профи, а научиться работать необходимо за достаточно короткий срок, пока в вас не погас огонь энтузиазма!

Профессиональные гончарные круги обычно выполнены в напольном исполнении. Они достаточно массивны — до 50..120 кг. Большая масса необходима для максимальной устойчивости круга при формовке больших изделий: блюда диаметром до 600 мм. или вазы высотой около метра.

Получить подобные изделия на легком, пластиковом круге это очень и очень затруднительно, а чаще — просто невозможно! Вам придется не за глиной следить, а пытаться удержать на месте ставший «живым» круг!

Круг «PROFI-MAX» комплектуется специальным ящиком-тумбой, который не просто стульчик, но и емкость для хранения глины, инструмента. Причем, для тумбы можно дополнительно приобрести мягкую сменную сидушку. Мягкая сидушка появилась совершенно случайно! В 2005 году, после многочасовой работы на выставке, Андрей Копылов пожаловался на одеревенение отдельных частей тела. Сидушка решила эту проблему!

И если театр начинается с вешалки, то гончарный круг начинается с УПАКОВКИ. Если даже она сделана качественно, то соответственно намного качественнее сделано и само изделие! И, наоборот.. До 2006 года я выпускал круги «PROFI-MAX» в совершенно фееричной упаковке – березовая шлифованная фанера, логотип по трафарету, оцинкованные саморезы.

С ростом цен на материалы и комплектующие, чтобы не поднимать цены на круги, был вынужден перейти на более экономичную, но от этого не менее практичную и удобную тару. Сейчас ящик собирается из строганных сухих деревянных планок. Все соединения — на специальных саморезах (а не на гвоздях, которые не держат..). На ручках, за которые переносится ящик, сняты фаски — чтобы острые края не врезались в руки при переноске.

Практичность

Практичность — это возможность очень чисто работать на гончарном круге даже в условиях городской квартиры. Большинство продаваемых в России кругов не могут это обеспечить! И как результат — стены и сам гончар покрыты толстым слоем глины.

А ведь требуется всего навсего обрезиненный верхний бортик, который выше уровня планшайбы на 15..30 мм.! Именно он и не позволит улететь дальше корыта жидкой глине, срывающейся с торца планшайбы.

Некоторые «умельцы», повторяя мой ранний опыт ставят на планшайбу подобие тазиков из пластмассы, нержавейки. Здесь два «минуса»: в герметичном тазике накапливается жижка, и когда ее уровень поднимается, вращающаяся планшайба подхватывает жижку и распыляет по сторонам!! Эффект — лучше любого пульверизатора! Второе — как удалять остатки жижки из этого корытца?? Придется переворачивать круг! А если он большой и угловатый?

После непродолжительного опыта работы на гончарном круге КГ-05, в котором емкость с водой для смачивания рук располагалась на отдельной приставке, я решил использовать вытянутое корыто, которое позволяет разместить тазик с водой в непосредственной близости от планшайбы — и вода рядом, и удобно собирать жижку из широкой столешницы в этот же тазик.

Кроме того, для генеральной уборки круга «PROFI-MAX» предусмотрен стальной штуцер, вваренный прямо в корыто. Раньше поставлялся и кусок шланга, одетый на штуцер. По шлангу сливалась накапливающаяся в корытце жидкость в нижний тазик. Но, как показало время, попадающие в шланг крупные частички глины забивали его, и жижка не проходила.

Сейчас сливное отверстие просто закрывается резиновой пробкой. При необходимости, под штуцер подставляется ведро, пробка вынимается и все корыто промывается водой.

В комплекте с каждым кругом «PROFI-MAX» поставляются пластиковый тазик для смачивания рук водой, две круглые губки из поролона (именно круглые — очень удобны для мытья рук и работы с глиной), образец гончарной глины (ведь многие даже не представляют, какая должна быть глина!), струна с ручками — для срезания готового изделия с планшайбы.

Покупая станок, вы получаете возможность сразу опробовать его в работе, а не бегать по магазинам и покупать отдельно инструменты, учебные материалы и т.д.!

Надежность гончарного круга

Покупая вещь, вы должны быть уверены в том, что она прослужит вам не один год! Но как вы можете определить истинное качество и надежность?! Ведь ни один продавец в магазине не может знать об истинной надежности той или иной вещи!

Например, если вы собираетесь покупать телевизор, то сначала обратитесь не в магазин, а к знакомому в сервисном центре, где ремонтируют телевизоры! Ведь только он ДЕЙСТВИТЕЛЬНО знает как устроен тот или иной телевизор, как правильно все расположено и пропаяно внутри, какие модели чаще приходят в ремонт, как быстро поставляются детали для ремонта той или иной модели!!! И только он подскажет лучшую модель — ведь он — лицо не заинтересованное!! А продавец в магазине попробует навязать вам то, что дороже и что залежалось на полках! Ведь его прямой интерес — в процентах от выручки и от объемов продаж его отдела!

Отвлекся.. Я всегда рекомендую сначала самому внимательно осмотреть мои круги, попробовать их в работе, получить отзывы о них от тех, кто действительно на них умеет работать.

Кстати, об отзывах: в Вологде, в 2006 году, на слете гончаров, когда я представлял круг «ГОША» уважаемой публике, ко мне с претензиями обратилась руководящая дама из Вологодской области.

Суть ее претензий сводилась к тому, что купили «PROFI-MAX» , а у него не регулируются обороты!!! В ходе обстоятельной беседы выяснилось, что они даже не открывали руководство пользователя, где буквально все разжевано о принципе работы круга!!!

Наверное из таких вот НЕПОНЯТЫХ слухов и рождаются мифы, легенды и вымыслы

Я всегда готов помочь советом и поддержать своего покупателя, но беда в том, что на рынке есть и не совсем компетентные посредники, задача которых — ПРОДАТЬ, все остальное — «моя хата с краю»!

Поэтому, если вы столкнетесь с подобным случаем, прошу сообщить об этом мне, и отношения с этим продавцом будут прекращены.

Безопасность гончарного круга

Я бы перенес этот показатель с пятого на первое место, но законы рынка диктуют свои условия! Вы знаете, почему появился гончарный круг «ГОША»? В первую очередь, как 100-процентная гарантия безопасности при работе на круге детей!

Питание гончарного круга «ГОША» — от аккумулятора 14,4 вольт, и от сетевого блока питания, тоже 14,4 вольт! Это абсолютно безопасное напряжение. Кроме того, все подвижные части (шкивы и ремень) закрыты ограждением, и обеспечивают пассивную защиту любознательных детских рук!

С кругом «PROFI-MAX» было несколько сложнее, ведь в нем стоит мощный асинхронный э/двигатель с питанием от сети 220/380 вольт! А это очень серьезные напряжения! Поэтому были приняты максимально эффективные меры: сетевой провод в двойной изоляции, сетевая вилка с заземляющим контактом, двигатель изолирован от конструкции круга и надежно заземлен. Все подвижные узлы и детали скрыты или закрыты декоративными панелями.

Кроме того, покупатель обязан использовать только 3-х контактную розетку (с контактом заземления). Несложные требования, аналогичные при подключении импортной стиральной машины, но обеспечивающие реальную защиту от поражения электрическим током.

Ремонтопригодность

Приобретаемый вами гончарный круг просто обязан быть долгожителем! Но любая деталь, соединение или электропривод не могут быть вечны! Поэтому конструкция любого качественного изделия должна предусматривать возможность легкой замены неисправной детали или узла в сборе.

В профессиональном гончарном круге «PROFI-MAX» единственная изнашиваемая деталь — резиновый шкив на валу мотора. При ежедневной работе по несколько часов в день, его хватает на 2..3 года. При более интенсивной работе может потребоваться его замена. Замену шкива в сборе может произвести любой человек, четко следующий прилагаемой пошаговой инструкции.

Существенный недостаток гончарного круга «ГОША» – его электропривод. Этот круг – БЮДЖЕТНЫЙ, поэтому чтобы сделать его доступным по цене, я пошел на вынужденный шаг – применил в качестве автономного привода аккумуляторный шуруповерт.

Шуруповерт изначально не предназначен для продолжительной непрерывной работы. Ведь никто не крутит шурупы не останавливаясь!

Поэтому при использовании на гончарном круге он работает в достаточно тяжелых условиях. При работе двигатель и редуктор издают монотонный, неприятный звук. Хотя, когда работа на круге удачно продвигается, забываешь про все!

При выходе шуруповерта из строя, его легко заменить: достаточно открутить три гайки-барашка, и извлечь шуруповерт из стакана! На место неисправного ставите новый шуруповерт – и снова продолжаете работать на круге!

Новый шуруповерт можно приобрести у нас или в ближайшем магазине электроинструмента, а неисправный – отдать в гарантийный ремонт. Механическая часть круга «ГОША» не доставит вам огорчений многие годы.

Совершенно другая картина, когда вы столкнетесь с импортным гончарным кругом! Замена какой либо детали в нем будет сопряжена с неимоверными трудностями! А при замене мотора или электросхемы, про станок придется надолго забыть!

Хорошо, если вас в трудную минуту не оставит без помощи продавец. Но придется подождать пока из-за границы придет необходимая деталь! А если ваша гарантия на круг истекла, то этот ремонт может сильно ударить по карману.

Только не говорите мне, что все импортное – качественное и надежное, и в принципе, не ломается! Горит и ломается все – особенно в бюджетных моделях.

Я не встречал ни одного другого производителя гончарных кругов (включая и иностранных), которые могли бы откровенно назвать сильные и слабые стороны своих изделий! А если и попытаются, то без лукавства не обойдется!

Андрей Кудрявцев.

тм GOLDEN HANDS,

Великий Новгород, 2006г.