В краткой форме изложен практический опыт проведения расчетов и изготовления самодельной печи (февраль-сентябрь 2006 г.) для обжига керамики.

Повторить наш тернистый путь или подкопить денежек и купить готовую печь, — решать Вам самим!

Видеофрагменты

Изготовление монолитного муфеля (только как неудачный эксперимент).

Набивной и наливной способы изготовления огнеупорных кирпичей.

Изготовление муфеля из кирпичей.

Изготовление каркаса, корпуса и крышки, сборка печи.

С чего начиналось изготовление печи?

Мне всегда хотелось изготовить что-то необычное (в отличие от гончарных кругов!) а Андрей Копылов, профессиональный новгородский керамист-гончар, уже два года тормошил взяться за печь. И вот, уговорил!

Для начала просмотрели и проанализировали практически весь имеющийся отечественный и зарубежный опыт (благо, Интернет под руками!). Провели поиск отечественных поставщиков огнеупорных материалов, нагревательной проволоки и блоков автоматики. Самое сложное, на мой взгляд, остановиться на той или иной технологии изготовления печи. Их было несколько, и надо было выбрать наиболее простую и менее затратную (как оказалось впоследствии, выбранное решение — не самое дешевое и технологичное..).

Мы остановились на следующей конструкции печи:

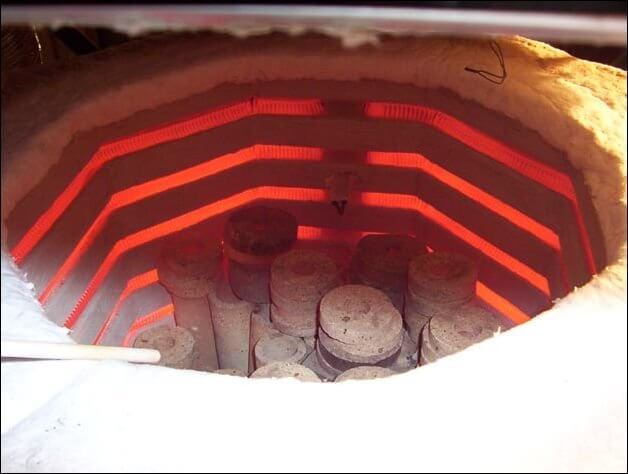

- Шахтный тип (с верхней откидной крышкой и вертикальной загрузкой). Основные преимущества печей шахтного типа – отсутствие тяжелой, пространственно-силовой рамы для навески тяжелой дверки и равномерный прогрев изделий за счет симметричной 8-гранной камеры.

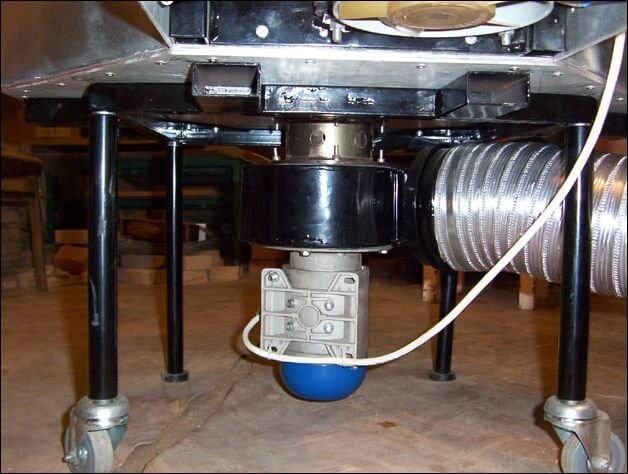

- Принудительная циркуляция воздуха внутри камеры. В России этим практически не пользуются, а у немцев и американцев почти все выпускаемые печи работают по данному принципу! В низу печи (в поду) сверлят несколько отверстий, связывающих внутренний объем печи с выходным патрубком вентиляционной системы. Когда закрыта верхняя крышка печи, вентиляционная система начинает высасывать воздух из печи.

Так как камера не герметична, то подсасывается немного и холодного воздуха (КПД печи при этом снижается на доли процента..). Получающееся движение воздуха: сверху — вниз. Таким образом, совмещается приятное с полезным: производится вентиляция камеры (уносятся вредные продукты обжига) и выравнивается температура по высоте камеры! Подкладывая дрова в печку, вы наверняка замечали что внизу, на колосниковой решетке самая низкая температура, а самая высокая – в верхней части печки, куда уносятся языки пламени! Это отчетливо видно на металлической печке-буржуйке (при выключенном свете). Ее верхняя часть раскалена, а низ – черный, холодный.

В нашей печке высота камеры – 550 мм., и если не использовать принудительную циркуляцию воздуха, то перепад температур по высоте (градиент температур) может составить до 150 градусов (при температурах 900-1000 С)! – т.е брак при обжиге керамики просто неизбежен!

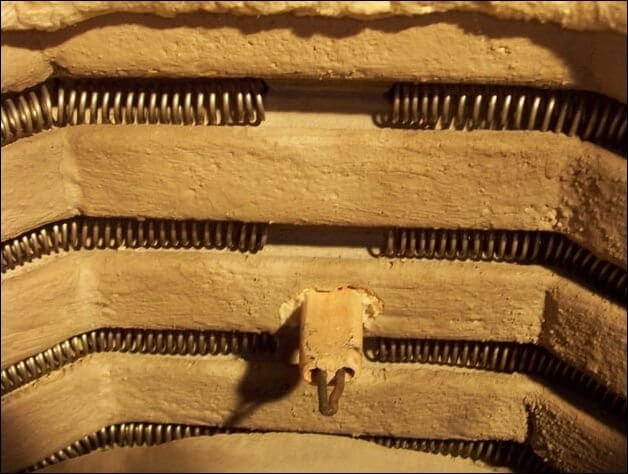

- Утопленные открытые нагревательные спирали. Уложив нагревательные спирали в фасонные канавки муфеля, мы увеличили полезное пространство камеры обжига (в отличие от варианта со спиралями, одетыми на фарфоровых трубках). Кроме того, мы защитили их от контакта с изделиями при садке. Если ставятся неглазурованные изделия, то в этом нет ничего страшного, но если глазурь попадет на нагревательный элемент, то это чревато его перегоранием именно в этом месте (образуется локальный участок перегрева).

Равномерное расположение спиралей по объему муфеля обеспечивает максимально равномерный прогрев изделий со всех сторон.

- Использование самодельных огнеупорных материалов. Муфель печи, крышка и верхняя часть пода печи изготовлены из самодельного пористого огнеупора. При изготовлении этих материалов были на практике проверены многие технологические приемы формовки и обработки огнеупорных материалов, что позволило продолжить эксперименты по получению формованных муфелей и заливной теплоизоляции. Для крышки были изготовлены две плиты толщиной 50 мм. После обжига на 1100 градусов и распиловки, из них была склеена двухслойная крышка, толщиной 100 мм. Сухой вес крышки (без металлического каркаса) – 16 кг., объемная плотность огнеупора – 280 кг./м.куб.

- Применение программируемого контроллера температуры с симисторными силовыми ключами. Это обеспечило возможность проведения обжигов в автоматическом режиме, при максимально мягком управлении нагревательными спиралями. Как оказалось впоследствии, использованный контроллер имеет множество слабых мест, и практически не может быть смонтирован любителями, не имеющими богатого практического опыта в электронике и электротехнике! Поэтому с декабря 2006 года я разрабатываю недорогой контроллер для управления обжигом от компьютера, который планируется поставлять в готовом решении: откалиброванная термопара (под данный контроллер и соединительный кабель), встроенный в контроллер симисторный силовой модуль с охлаждением. Покупателю останется только поместить кончик термопары в печь, подключить два провода от печи к контроллеру (для бытовой сети), и подключить кабель к компьютеру! Потом вставляете диск в компьютер, и вам в пошаговом режиме все показывают: как пользоваться программой, как вызывать готовые, и т.д.

Материалы для изготовления печи:

Для теплоизоляции (наружный слой) применили БСТВ (базальтовую супертонко-волокнистую вату). Ее плюс – обладает достаточно низкой теплопроводностью (ниже, чем у каолиновой). Но огромный минус, из-за которого не хочется ее и видеть – очень дискомфортно работать! При разворачивании, резке и уплотнении сильно пылит, и если работать без респиратора, легко заработать какое-нибудь хроническое заболевание дыхательных путей! А в респираторе не удобно! – лицо потеет, и дыхание затруднено! Кроме того в вате большое число игольчатых стекловидных включений, достаточно болезненно удаляемых из рук! С каолиновой ватой не сравнить – с той работать одно удовольствие, даже голыми руками!

В качестве материала нагревательной спирали выбран импортный сплав Еврофехраль GS 23-5. Его преимущества по сравнению с наиболее распространенным отечественным сплавом Х23Ю5Т — в более качественной металлургии производства. Например, содержание серы (наиболее вредной составляющей любого сплава, влияющей на охрупчивание) в Ерофехрале ниже в 3 раза (0,005 против 0,015). А заявленный производителем срок службы выше, чем у Х23Ю5Т в 2..3 раза. Даже внешне, Ерофехраль — блестящая, мягкая (отожженная) проволока. С ним приятно работать и просто брать в руки!

Для изготовления печи необходима хорошо оборудованная мастерская. Ведь вам потребуется проведение слесарных, сварочных работ, обжиг огнеупоров в печи и т.д. Мы с Андреем Копыловым объединили свои возможности: вся оснастка, формы, и конструктивные элементы печи изготавливались в моей мастерской, а все работы по получению огнеупорной керамики, сборка печи и контрольные обжиги – проводились в мастерской А.Копылова.

Обязательный первоначальный шаг – четкое пошаговое представление каждого предстоящего этапа работ, каждой технологической операции! Только мысленно проделав предстоящую операцию по шагам, можете приступать к ее практическому выполнению. Несоблюдение этого правила очень усложнит и затянет весь ход выполнения работ.

Некоторые необходимые расчеты

Прежде чем приступить к электрическому расчету печи, была проштудирована масса литературы, проанализированы мощности и габариты печей основных европейских и американских производителей. Получилось примерно такое соотношение мощность/литраж для электрических печей: 1кВт на 10 литров полезного объема. Т.е для 30 литровой – 3кВт., для 60 – 6кВт., и т.д.

Зная мощность печи, легко предположить, что в бытовой домашней сети в старом доме «хрущевке» возможно применение печи, объемом до 30-литров. Обычно на силовом щитке (там, где счетчик) стоят предохранители на 16 ампер. Проведя несложную арифметическую операцию, и умножив напряжение сети (220 вольт) на максимальный ток в сети (16 ампер) получим 3520 ватт, или 3,52 кВт (в более привычном формате). Это означает, что в розетку в своей квартире вы можете включить электроприборы, суммарная мощность потребления которых не превышает именно эту цифру — 3,52 кВт. Т.е включить печь на 30 литров вы сможете, но если при этом включите еще и утюг – то предохранители элементарно перегорят!

Поэтому печи на 60 и 120 литров предназначены только для помещений, оборудованных 3-х фазным напряжением и обязательно! – защитным контуром заземления.

Итак, печь на 60 литров. Мощность потребления 6 кВт. и необходима 3-х фазная сеть. Для 3-х фазной сети существуют два основных способа подключения нагрузки: «звезда» и «треугольник». Их основное отличие – при одинаковой мощности, в нагрузке протекают разные токи! Звучит оглушительно! Так как литературные сведения по расчетам нагревательных элементов разрознены, запутаны а иногда и просто противоречивы, до всего приходилось доходить самому. Ниже – этот по крупицам собранный, осмысленный и проверенный на практике, опыт.

Чтобы узнать, сколько потребуется нагревателей, и по какой схеме их соединить – произведем необходимые расчеты.

Схема «звезда»: Для 60-литровой печи потребляемая мощность: Р=6,0 кВт. Эта цифра складывается из мощности трех ветвей (Р=Р1+Р2+Р3). Т.е каждая ветвь потребляет по 2,0 кВт.

Напряжение сети каждой ветви – 220 вольт (фаза-ноль).

Ток в каждой ветви (он же, и общий ток потребления) равен 9,0 Ампер (делим мощность ветви на напряжение на ней: 2000/220=9).

Сопротивление каждой ветви одинаково, и равно: R1=R2=R3=220/9=24,44 Ом

Это значит, что для печи в 60 литров необходимы три нагревательных элемента по 24,44 Ома, соединенных по схеме «звезда». Но это расчетное сопротивление нагревателя при комнатной температуре, а ведь при нагревании, как известно, сопротивление растет! И может получиться так, что ваша печь не сможет разогреться до расчетной температуры! Поэтому необходимо уменьшить получившееся расчетное значение сопротивления на 10..15%, и использовать его на практике! В нашем случае: 24,44 – 10% =21,996 Ом. Округляем до 22 Ом.

Мы получили необходимое сопротивление нагревателя в каждой фазе — 22 Ом.

Что такое 22 Ома? – ведь вам это ничего не говорит, не правда ли?! Зато вам надо точно знать: спираль какого диаметра навить, из проволоки какого диаметра и какой шаг укладки витков!?

Прежде чем приступить к этим расчетам, нарисуем схему муфеля. Его внутренний диаметр 400 мм., высота – 550 мм. Примерный шаг укладки нагревательных спиралей внутри муфеля – 40-60 мм.

Эти цифры определяются конструкцией муфеля. В нашем случае, высота кирпича – 50 мм., значит и шаг укладки спиралей – 50..52 мм. (необходимо учитывать возможную шлифовку кирпичей, толщину клеевого шва..). Сверху и снизу отступаем по 40 мм. Получается, что мы можем разместить 9 спиралей (число должно быть нечетным, ведь фаз ровно три!).

Как уже было указано ранее, в качестве проволоки для навивки спиралей выбираем Еврофехраль GS 23-5. Ниже указана величина сопротивления одного погонного метра этого материала, но разного диаметра:

Электросопротивление:

Ом/м при t=20 °С для диаметра 1,8 мм. – 0,566

Ом/м при t=20 °С для диаметра 2,0 мм. – 0,458

Ом/м при t=20 °С для диаметра 2,2 мм. – 0,379

Но какой именно диаметр проволоки выбрать? Это зависит от величины протекаемого тока. Из справочников, для сплава Х23Ю5Т приведены рекомендуемые величины. Воспользуемся ими и для Еврофехраля.

Рекомендуемые диаметры проволоки Х23Ю5Т

| Сила тока, А | 1,0 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | 7,0 | 10,0 | 15,0 | 20,0 | 25,0 |

| Диаметр, мм | 0,2 | 0,3 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,3 | 2,0 | 2,5 | 3,5 |

В нашем случае, ток через нагреватель – 9 ампер. Если используем проволоку диаметром 1,8 мм. то она будет достаточно комфортно работать. Почему именно 1,8 мм. а не 2,0 мм. или другая? Просто именно она была в наличии на складе продавца!

А вообще, из опыта, чем толще проволока (в пределах расчетов), тем она дольше работает в печи.

Для того чтобы рассчитать необходимую длину проволоки, разделим получившееся сопротивление одной ветви на сопротивление одного погонного метра выбранной проволоки.

Для проволоки диаметром 1,8 мм.: 22/0,566=38,869 м. округляем до 39 м.

Для печи потребуются три спирали (по одной в каждую ветвь). Всего необходимо приобрести 39 х3=117 м. Или, округлив — 120 метров. Удельный вес для Еврофехраль GS 23-5 составляет: 7,1г/см.куб. Найдя объем 120 метров проволоки (объем всей проволоки равен площади круга умноженного на длину, все перевести в метры): ?R?L (3,1416х0,0009?х120=0,000305 м.куб.), и умножив на ее плотность – 7100 кг./м.куб., находим вес. Он равен 2,17 кг. При цене 315 руб./кг. (сентябрь 2006 г., с учетом доставки из Москвы), вы потратите около 684 руб. на приобретение проволоки на изготовление всех нагревательных спиралей для печи.

Аналогичные упражнения в арифметике вы можете провести самостоятельно для проволоки диаметрами 2,0 и 2,2 мм.

Мы рассчитали, что всего потребуется 120 м. проволоки. Определимся с диаметром спирали, и шагом ее намотки.

Диаметр спирали выбирается из условия (известно из справочной литературы):

D=(6..8) d — для нихрома

D=(4..6) d — для железохромалюминия (Еврофехраль)

Шаг витков спирали.

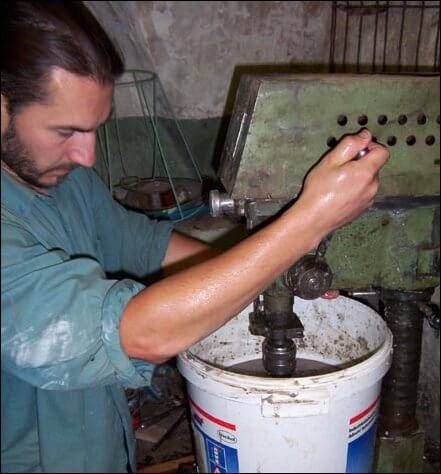

Намотка спирали.

На практике спираль обычно наматывается на токарном станке. На специальной оправке, виток к витку. После этого производится формовка спирали на специальном шаблоне. Перед укладкой в шаблон, спираль предварительно равномерно растягивается до заданной длины, и только после этого ей придаются необходимые радиусы закругления для комфортной укладки в канавки муфеля!

Мы остановились на наружном диаметре спирали равном 16 мм. Это связано с диаметром канала, куда укладывается спираль и с тем, что при меньшем диаметре потребуется большее число витков, и как следствие – большая длина спирали. Кроме того, при намотке спирали диаметром 16 мм. на токарном станке можно использовать в качестве оправки калиброванный пруток диаметром 12 мм. (вначале, для экспериментов, мы изготовили спираль наружным диаметром 15 мм., а для этого пришлось протачивать длинный пруток диаметром 12мм. до диаметра 11 мм. – сколько лишней и дорогостоящей работы!).

Шаг намотки выбираем 5,0 мм. При определении шага намотки необходимо руководствоваться следующими критериями:

- малый шаг – большая тепловая отдача спирали, но опасность межвиткового замыкания.

- большой шаг – снижается эффективная тепловая отдача спирали, но отсутствует опасность межвиткового замыкания.

Из проволоки диаметром 1,8 мм. и длиной 120 м. можно навить 2400 витков (длина одного витка спирали считается по формуле 3,1426хD (не забудьте все перевести в метры!). С учетом шага спирали в 5,0 мм., общая длина спирали составит 12 метров.

Как мы ранее рассчитали, внутри камеры обжига сделаны 9 канавок (наружный диаметр канавки – 440 мм.). Т.е на один виток внутри камеры потребуется 1,38 метра спирали. Наши 12 метров спирали достаточно комфортно поместятся в эти канавки!

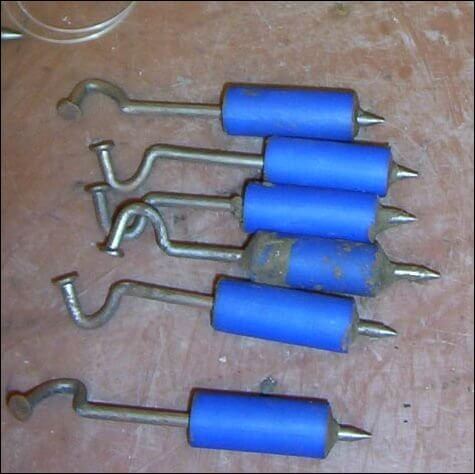

Один практический момент: у нас три фазы, в каждой фазе – отдельная спираль. Делим 12 метров на 3, получаем 4 метра спирали на каждую фазу. Но это не технологично! – равномерно навить такую длинную спираль, и уложить ее — большая проблема! Кроме того, если она перегорит, потребуется замена всей спирали – а это дорого! Решение – в каждой фазе сделать спираль, состоящую из трех последовательно соединенных спиралей. Итак, в каждой фазе поместятся три спирали длиной по 1,33 метра, с шагом витков 5 мм.. Это уже вполне практичная длина: легко извлечь или установить спираль.

Итог: для печи объемом 60 литров, мощностью 6,0 кВт., потребуются 9 спиралей наружным диметром 16 мм, и длиной по 1,33 м. каждая.

Практический совет.

Проволока для намотки спирали обычно поставляется в виде бухты диаметром около 0,8м. Чтобы отмерить необходимую длину для намотки спирали длиной 1,33 метра, придется поломать голову! Можно попытаться ее растянуть, взять рулетку и измерить. Но для этого надо как минимум 2-3 человека и длинное помещение — до 15 м. А на улице- грязно.. Мы сделали проще: повесили бухту с проволокой на деревянном бруске. Отделили от бухты и друг от друга (чтобы витки не соприкасались друг с другом) 5..6 витков. Мультиметр (дешевый китайский, с цифровой шкалой) одним проводом подключили к концу бухты, а второй приложили примерно к шестому витку. Перемещая этот проводник по проволоке, нашли такое положение, когда мультиметр показал на дисплее 7,33..7,35 Ом. Кусачками перерезали проволоку в этом месте. Полученный отрезок — ровно 12,9 метра (для интереса проверили рулеткой — совпало!).

*(Цифры 7,33..7,35 Ом. – сопротивление каждой из 9 наматываемых спиралей).

Схема «треугольник»:

Мощность нагрузки: Р=6,0 кВт. (Из формулы Р=Р1+Р2+Р3). Т.е каждая ветвь потребляет по 2,0 кВт. Напряжение сети на каждой ветви – 380 вольт (фаза-фаза).

Ток в каждой ветви (он же, и общий ток потребления) равен 5,26 Ампер. (2000/380=5,26) Сопротивление каждой ветви: R1=R2=R3=380/5,26=72 Ом

Это значит, что для печи в 60 литров необходимы три нагревательных элемента по 72 Ом, соединенных по схеме «треугольник».

Как вы заметили, при соединении «треугольник» потребуется в три раза больше проволоки для намотки спирали! А это в три раза дороже, и в три раза тяжелее!

Поэтому для 3-х фазной цепи оптимально использовать соединение «звезда».

Изготовление печи.

Сначала были разработаны и сделаны формы для изготовления огнеупорных кирпичей. Были опробованы два способа формовки: набивной (полусухая формовочная смесь) и наливной. Мы отказались от применения огнеупорных плит ШВП-350, так как возникали определенные трудности с их приобретением, да и не хотелось от кого-либо зависеть..

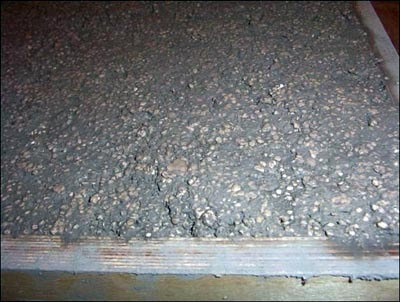

Набивной способ.

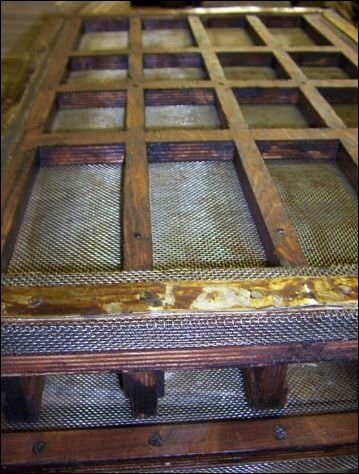

Использовались формы из фанеры, обработанные тремя слоями акриловой водоотталкивающей пропитки. Предполагалось применение фасонных форм (чтобы сразу получать фасонное углубление под спираль нагревателя). При изготовлении форм использовалась автомобильная шпаклевка и вытяжка по шаблону. Но уже первые набивки показали сложность распалубки форм. Были опробованы различные разделительные смазки, но все равно формовочный материал не хотел расставаться с формой, и геометрия отформованного изделия была изрядно нарушена. Пришлось изготовить новые формы (с сеткой) и формовать простой прямоугольный профиль (без канавок для спиралей) наливным способом. После сушки кирпичи обжигались в печи при 1100 С, потом распиливались в размер.

Наливной способ.

После изготовления форм проводилась их заливка ранее отработанными огнеупорными составами. Отработка необходимого состава заняла около 3 месяцев. В это время менялся состав наполнителей, связующего, их фракционный состав, режимы обжига. Основные используемые материалы: каолиновая вата, огнеупорная глина, тальк, жидкое стекло, выгорающие добавки (в качестве последних были опробованы супермелкие от распиловки мебельной ДСП и столярные опилки, пенопластовая крошка…). Изменяя соотношение компонентов, удалось получить огнеупорные материалы с плотностью от 200 до 700 кг./м.куб. Реальная огнеупорность – 1300С.

Дно и стенки муфеля были изготовлены аналогично, но без выгорающих добавок (для снижения пористости и увеличения механической прочности).

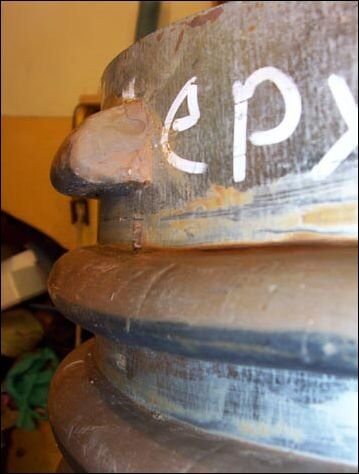

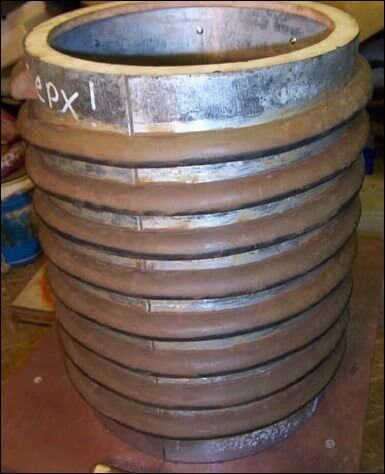

Муфель.

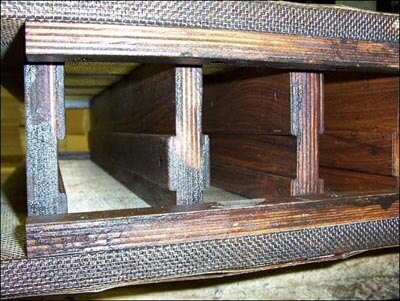

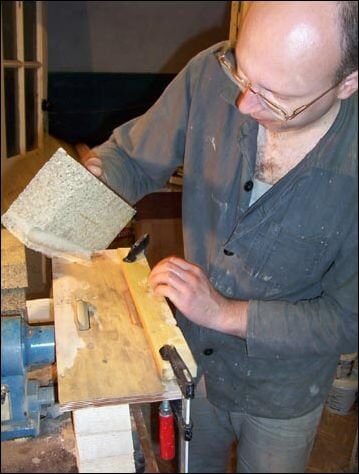

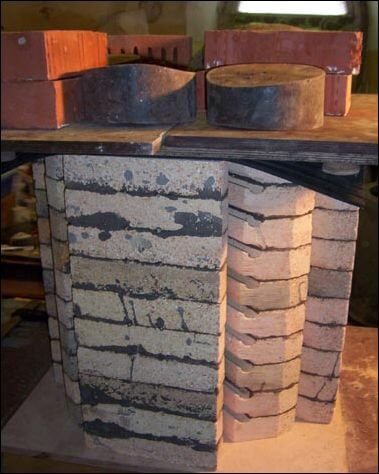

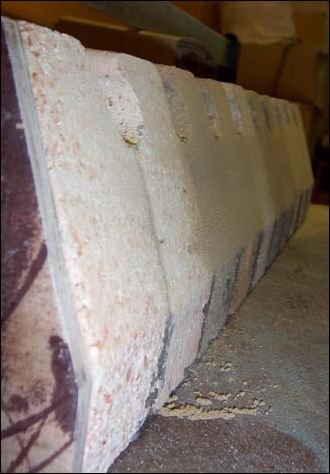

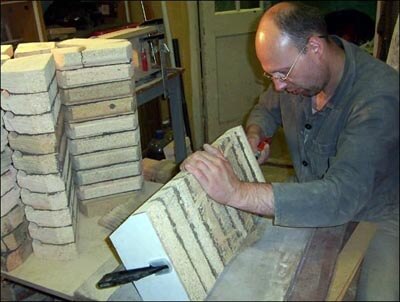

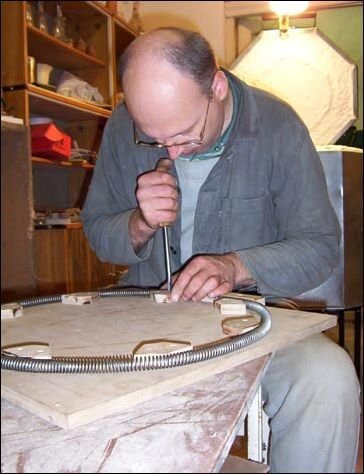

Муфель печи состоит из 80 кирпичиков. Каждый кирпич отфрезерован на специальном приспособлении. Чтобы не было пыли, кирпич перед фрезеровкой окунался в ведро с водой! Доводка формы канавки под спираль – вручную, плоским рашпилем. После фрезеровки каждый кирпичик распиливался по шаблону в стусле (ведь у нас муфель 8-гранник!). Пила использовалась обычная, по дереву, с крупным зубом. Пилить легко, необходимо только соблюдать аккуратность – материал достаточно хрупок, особенно на кромках. После распиловки кирпичи по 10 штук раскладывались в стопки на ровном основании (лист фанеры 15 мм.). Необходимо было добиться идеального совпадения канавок по высоте (ведь при обжиге происходила деформация кирпича, что сказывалось на изменении геометрических размеров последних). При необходимости, кирпичики в пачках переставлялись, или пришлифовывались на кордиеритовой площадке. После этого стопка кирпичей проклеивалась и прижималась грузом. Через сутки, после полного отверждения огнеупорного клея, блоки кирпичей пришлифовывались по предстоящей плоскости склеивания. Были случаи, когда некоторые блоки разваливались по местам склейки. В этом случае удалялись остатки старого клея, наносился новый слой, и снова под груз.

Под печи (дно).

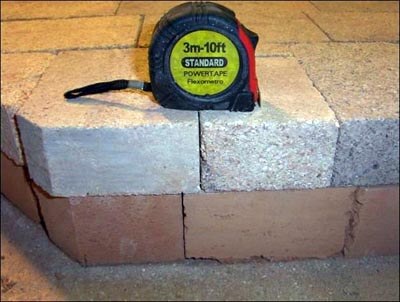

Для наружного (нижнего) слоя пода печи были использованы имеющиеся в наличии суперлегковесные кирпичи заводского производства. В готовой печи, в дне были просверлены три сквозных тангенциальных отверстия (для завихрения воздушного потока в муфеле при откачивании воздуха внешним вентилятором).

Крышка.

Легковесные огнеупоры (200..280 кг./м.куб) были использованы при изготовлении крышки печи. При толщине крышки в 100 мм., и полном отсутствии наружного слоя теплоизоляции, температура на ее наружной стороне не превышала 35 С (при температуре в печи 1100 С)!

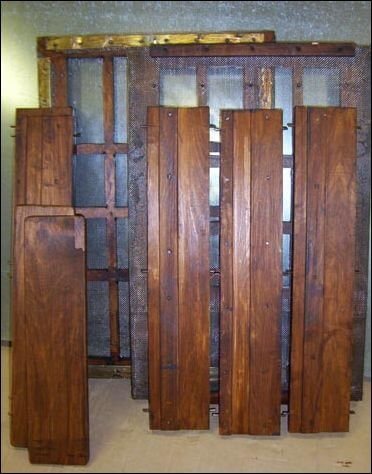

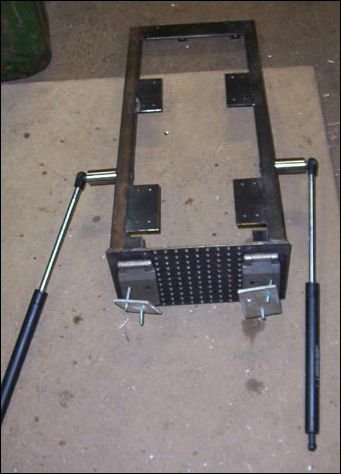

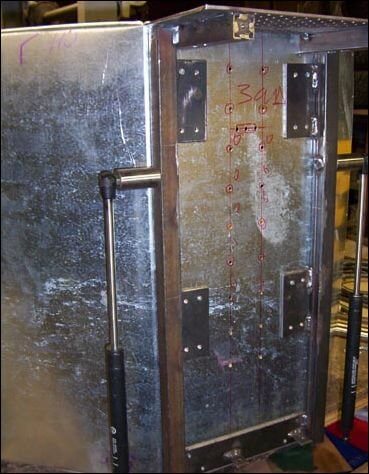

Каркас печи.

Кожух печи изготовлен из оцинкованной стали толщиной 0,8 мм. После проведения многократных обжигов пришли к выводу, что оцинковку необходимо красить! Ведь качество оцинкованного покрытия (особенно в последнее время!) оставляет желать лучшего, и если появились локальные царапины (а как без них – сколько с этим листом проводится механических операций!), то возникает очаг коррозии. Оптимально – покраска порошковыми красками. Тем более что максимальная температура кожуха не превышает 60 градусов (мы слишком сэкономили на теплоизоляции – вместо расчетных 30 мм., уложили 15 мм., ). При 30 мм. тепоизоляции температура на кожухе не превысила бы и 40 градусов.

Так как крышка (огнеупорная плита и металлокаркас – для жесткости) получилась достаточно тяжелой – около 24 кг., то для комфортного ее подъема были применены два газовых автомобильных лифта (по 140 Ньютонов каждый). Это обеспечило легкость подъема и фиксации крышки в открытом состоянии.

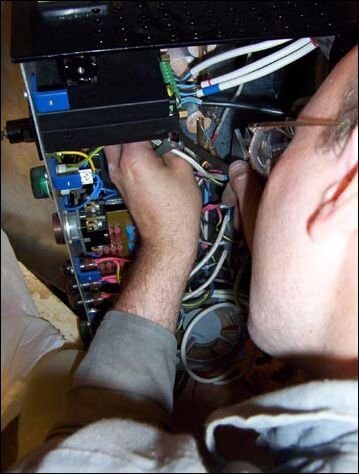

Программируемый контроллер и электросхема.

Чтобы не сидеть у печки сутки напролет и не следить за показаниями термопары, люди придумали и сделали программируемый контроллер. Наиболее продвинутые модели могут не только поддерживать заданную программу обжига, но и передавать информацию о процессе на компьютер, в реальном времени. Существует даже возможность управления режимом обжига дистанционно, через Интернет. Над подобной системой я сейчас и работаю.

Традиционно, для включения мощных нагревательных элементов использовались (да и используются..) электромагнитные пускатели. Пускатель – надежное устройство, если включается очень редко. А для точного регулирования температуры требуется частое включение/выключение нагрузки. В таком режиме ресурс работы пускателя резко сокращается. Приходится выбирать между точностью регулирования и надежностью. Другим недостатком работы с пускателем является тяжелый режим работы нагревателя. Включаясь на длительное время на полную мощность, он каждый раз нагревается «докрасна», что сокращает его ресурс работы. Учитывая вышесказанное, я рекомендую использовать симисторные силовые блоки, лишенные этих недостатков или мощные силовые блоки на твердотельных реле (последние пока, правда достаточно дорогие).

Успешных вам обжигов!

Ваш Андрей Кудрявцев.

02.01.2007г.